- GIỚI THIỆU CÔNG NGHỆ SINH HỌC SBRV

- Giới thiệu chung

Công nghệ SBRV sẽ giúp cho việc vận hành của toàn bộ hệ thống đơn giản hơn nhiều và giảm chi phí đầu tư cũng như vận hành quá trình.

Lợi ích của Hệ thống SBRV lớn hơn rất nhiều so với công nghệ SBR và công nghệ sinh học truyền thống sẽ được chỉ ra trong phần so sánh dưới dây.

Về kích thước các bể trong các hạng mục xử lý thì công nghệ SBRV cũng giống như công nghệ xử lý nước thải truyền thống. Tuy nhiên số lượng bể cho một dây chuyền xử lý là rất ít (SBRV không dùng bể lắng sơ cấp và thứ cấp ), Khác biệt rất lớn về chi phí đầu tư nằm ở phần thiết bị sử dụng.

Hiệu quả vận hành của SBRV được khẳng định bằng rất nhiều công trình đã và đang hoạt động hiệu quả tại Việt Nam và trên toàn Thế Giới.

- Mô tả công nghệ xử lý sinh học

Trong một chu trình xử lý gồm các quá trình:

- Cấp khí, nước thải vào để tiến hành oxi hóa sinh học (Fill aeration-aeration (F/A))

- Lắng và làm trong nước (Settlement – S)

- Lọc nước trong ra (Decanting – D)

Quá trình xử lý được diễn ra theo từng mẻ lặp đi lặp lại. Trong suốt thời gian xử lý sinh học của một mẻ lượng nước trong bể được cấp vào và tăng dần lên từ mức nước vận hành thấp nhất. Quá trình sục khí và khuấy trộn diễn ra liên tục, vi sinh vật hoạt động mạnh phân hủy hữu cơ và tạo ra bông sinh học. Sau đó ngừng cấp khí và nước thải để tiến hành quá trình lắng bông sinh học xuống đáy bể và hút bùn sinh học. Tiếp theo là lọc gạn nước trong ra ngoài bằng hệ thống thiết bị lọc DECANTER có khả năng di chuyển lên xuống theo chiều cao của mực nước. Tới khi mực nước trong bể giảm xuống tới mức thấp nhất thì quá trình lọc dừng lại và chu kỳ kết thúc. Quá trình cấp nước cho chu kỳ tiếp theo được bắt đầu thực hiện.

Chu trình hoạt động của bể SBRV

Giờ thứ nhất (1):

Giờ thứ hai (2):

Giờ thứ ba (3):

Giờ thứ tư (4):

- Điều khiển tốc độ xử lý sinh học:

Điều khiển tốc độ quá trình bằng việc sử dụng các thiết bị đo nồng độ oxi hòa tan (DO online) kết hợp với thiết bị đo lường tỷ lệ hô hấp oxi của sinh vật cho toàn bộ quá trình.

Bằng phương pháp này, quá trình trao đổi chất của của sinh khối được tính toán đo đạc thực tế để kiểm soát quá trình.

Nhờ có phương pháp kiểm soát quá trình hiện đại trên nên hệ thống tiết kiệm được it nhất 15% năng lượng trong khi vận hành vì lượng oxi sử dụng là nhỏ hơn 1mg/l (trong khi các công nghệ khác ít nhất là 2mg/l)

- Ưu điểm của ngăn sinh hoc selector

Việc kết hợp giữa ngăn Selector với bể phản ứng sinh học tạo ra một sự khác biệt lớn so với các công nghệ SBR trước đó.

Nhờ vậy quá trình Fill-AERATE thay thế quá trình FILL & FILL-ANOXIC-MIX trong từng mẻ nên hệ thống đơn giản hơn rất nhiều, đảm bảo bùn sinh học hiệu quả hơn nhiều đồng thời giảm chi phí đầu tư xây dựng

Ngăn selectror được thiết kế đặc biệt có thể tự đảo trộn dòng nước, tránh việc lắng đọng cục bộ, đồng thời duy trì hàm lượng bùn ở mức độ cực lớn, tạo điều kiện hết sức thuận lợi để bẻ gẫy các liên kết hữu cơ khó phân hủy (thường ở dạng mạch dài hoặc mạch tròn), tạo thành các mạch ngắn dễ dàng phân hủy. Đồng thời tại đây duy trì môi trường thiếu khí/yếm khí, tạo điều kiện cho quá trình phân hủy Nito và phốt pho diễn ra mãnh liệt. Đồng thời, việc tuần hoàn và duy trì hàm lượng bùn rất lớn tại ngăn Selector sẽ tránh hiện tượng trương nở bùn / phát triển của vi sinh vật dạng sợi, do đó tốc độ lắng của bông bùn cao nhất, vì vậy thời gian lắng của công nghệ SBRV chỉ bằng ½ so với các công nghệ khác. Điều này tương đương với việc tiết kiệm được diện tích bể ở mức độ nhỏ nhất.

Hình 6 .2.3. Nguyên lý hoạt động của ngăn Selector

- Hoạt động đơn giản

Toàn bộ hệ thống bể SBRV được điều khiển tự động hóa hoàn toàn bởi hệ thống điều khiển PLC và các van điều khiển tự động. Dựa trên những thông số thực nghiệm vận hành của từng nhà máy chúng tôi sẽ lập trình, cài đặt phần mềm cho riêng nhà máy đó. Việc lập trình riêng phần mềm cho từng nhà máy theo thực nghiệm là yếu tố cần thiết để giảm chi phí vận hành hệ thống và đảm bảo chất lượng nước sau xử lý. Khoảng thời gian của các quá trình trong chu kỳ hoạt động, chế độ chuyển bước, hoạt động của decanter, chế độ bơm bùn, cấp khí, đóng mở các van … đều được điều khiển tự động bởi hệ thống PLC.

Giao diện điều khiển chính

Hình . Giao diện nước thải đầu vào

Giao diện nước thải đầu ra

- Hoạt động khi chưa đủ công suất hay khi quá tải công suất

Công nghệ hoạt động ổn định và hiệu quả ngay cả khi công suất nhà máy chỉ đạt 10% hay cả khi công suất nhà máy vượt quá 30%. Chi phí vận hành nhà máy ở mức rất thấp so với các công nghệ khác khi hoạt động ở trạng thái không đủ công suất hay quá tải về công suất và tải lượng ô nhiễm.

Trường hợp 1: Nhà máy hoạt động khi chưa đủ công suất.

Mực nước trong bể sinh học duy trì ở mức thấp: Hệ thống bể sinh học theo mẻ SBRV của Westerntech sử dụng hệ thống Decant tách và thu nước sau xử lý nên dễ dành điều khiển mức nước, thể tích bể sinh học theo lưu lượng đầu vào.

Khi lưu lượng đầu vào thấp thì dung tích bể sinh học cũng ở mức thấp, khi lưu lượng tăng lên 25%, 50%, 75%, 100% thì hệ thống Decant nâng lên theo các mức tương tự và dung tích xử lý trong bể sinh học tăng theo

Điện năng tiêu thụ rất ít: Hệ thống cấp khí cho bể sinh học cũng hoạt động với công suất thấp khi lưu lượng đầu vào hạn chế. Việc sử dụng máy biến tần điều khiển các máy thổi khí thông qua hệ thống SCADA giúp điều khiển máy thổi khí hoạt động theo nhu cầu cung cấp Oxi của bể sinh học. Khi lưu lượng vào thấp, lượng Oxi yêu cầu cung cấp cũng thấp, máy thổi khí hoạt động với tần số thấp và giảm đáng kể chi phí điện năng; Các hệ thống khác như bơm bùn hồi lưu, bơm bùn thải, hệ thống xử lý bùn cũng hoạt động ít hơn góp phần giảm điện năng, hóa chất tiêu thụ cho nhà máy.

Trường hợp 2: Nhà máy hoạt động khi vượt công suất

Mực nước trong bể sinh học duy trì ở mức cao: Hệ thống bể sinh học theo mẻ SBRV của Westerntech sử dụng hệ thống Decant tách và thu nước sau xử lý nên dễ dành điều khiển mức nước, thể tích bể sinh học theo lưu lượng đầu vào. Khi lưu lượng đầu vào cao thì dung tích bể sinh học cũng ở mức cao khi lưu lượng tăng lên 10% – 20% – 30% thì hệ thống Decant nâng lên theo các mức tương tự và dung tích xử lý trong bể sinh học tăng theo

Điện năng tiêu thụ tăng không đáng kể: Việc kết hợp quá trình trộn Selector và lắng vào cùng một hệ thống SBRV giúp dung tích bể xử lý sinh học tăng lên đáng kể điều này giúp hệ thống SBRV có thể nâng công suất xử lý lên 30% mà gần như không cần điều chỉnh gì. Quá trình xử lý sinh học trong bể được theo dõi liên tục và lập biểu đồ thích ứng tốt nhất với từng thời điểm qua đó điều chỉnh lượng Oxi tối ưu cho quá trình xử lý.

Việc tăng nồng độ bùn hoạt tính trong bể SBRV cũng rất đơn giản bằng việc giảm lượng bùn thải giúp cho hiệu xuất xử lý ô nhiễm tăng mà không cần cung cấp thêm lượng Oxi lớn như các công nghệ khác.

- SO SÁNH ƯU NHƯỢC ĐIỂM GIỮA CÔNG NGHỆ SBRV VỚI CÔNG NGHỆ CAS VÀ SBR.

Có 3 dạng công nghệ bùn hoạt tính đó là:

- Công nghệ bùn hoạt tính dòng liên tục (Conventional Activated Sludge – CAS). Trong đó phản ứng sinh học xẩy ra trong bể sục khí – đó là bể Aeroten; nước sau xử lý và bùn được lắng ở 1 bể riêng biệt thường gọi là Bể Lắng thứ cấp.

- Công nghệ bùn hoạt tính dạng mẻ tuần hoàn (Sequencing Batch Reactor – SBR), trong đó toàn bộ quá trình phản ứng – sục khí và lắng xẩy ra trong cùng một bể duy nhất.

- Công nghệ bùn hoạt tính dạng mẻ liên tục (Cyclic Sequencing Batch Reactor – SBRV), trong đó bổ xung thêm ngăn lựa chọn vi sinh vật Selector kết hợp với công nghệ SBR và phần mềm kiểm soát quá trình xử lý sinh học.

Bảng so sánh công nghệ SBRV, CAS và SBR

| SBRV | CAS | SBR | |

| Đất sử dụng | Nhỏ hơn CAS vì các bể hình chữ nhật được xây sát nhau, trong khi đó công nghệ CAS có sử dụng các bể lắng hình tròn không thể xây sát nhau; bên cạnh đó SBRV không sử dụng bể lắng thứ cấp. Diện tích đất cho bể SBRV: 1 m2 bể xử lý được 10 – 15m3 nước thải/ngày.

|

Thường rộng gấp 2 lần so với SBRV khi bể lắng hình tròn được sử dụng. | Sử dụng nhiều đất hơn SBRV nhưng ít hơn CAS. |

| Mùi | Không mùi. | Để giảm mùi cần phải thiết kế ở tỷ lệ F/M thấp – có nghĩa là thiết kế bể lớn để thời gian lưu nước dài hơn. Bể Aeroten có thời gian lưu nước – lưu bùn nhỏ làm cho lượng bùn sinh ra lớn và chưa kịp phân hủy – do thức ăn dư thừa hơn, khi chuyển sang bể lắng sẽ phân hủy mạnh trong điều kiện yếm khí sinh ra mùi. Mặt khác, nếu bể Aeroten nhỏ hơn, lượng chất ô nhiễm hữu cơ (BOD) chưa kịp phân hủy hết (mặc dù đã đạt tiêu chuẩn) sẽ tiếp tục phân hủy ở bể lắng và sinh mùi.

Mặt khác, CAS có F/M cao thường phải có bể điều hòa – gây mùi do nước thải chưa được xử lý.

|

Tương tự SBRV. Tuy nhiêm cần phải thiết kế bể xử lý lớn hơn so với thông thường. |

| Khả năng chịu sự quá tải đầu vào | Rất tốt.

Quá trình phản ứng sinh học và lắng xẩy ra trong cùng 1 bể. Quá trình điều khiển pha bơm nước vào, pha sục khí và pha lắng đơn giản là thời gian. Do đó cho dù bị quá tải đầu vào do lưu lượng hay nồng độ đều được điều khiển đơn giản bằng thời gian: nếu quả tải lưu lượng – giảm thời gian cho nước vào bể này và chuyển sang bể khác; nếu quả tải về tải lượng BOD – tăng thời gian sục khí.

|

Rất kém.

Bể Aeroten hoạt động phụ thuộc vào tải lượng BOD đầu vào, trong khi đó bể lắng phụ thuộc vào lưu lượng đầu vào. Thể tích các bể là cố định – do đó không thể tăng thời gian sục khí cũng như tăng thời gian lưu nước trong bể lắng.

|

Gần tương đương SBRV |

| Số lượng các thiết bị | Ít hơn CAS vì không sử dụng bể lắng nên sử dụng ít bơm bùn hồi lưu, không sử dụng cào bùn. Do đó quá trình vận hành / điều khiển đơn giản hơn CAS.

|

Nhiều hơn SBRV | Tương tự SBRV |

| Hạng mục xây dựng | Ít hơn CAS: do không sử dụng bể lắng thứ cấp.

|

Nhiều hơn SBRV

|

Nhiều hơn SBRV, nhưng ít hơn CAS. |

| Mở rộng công suất | Toàn bộ quá trình xẩy ra trong 1 bể, nên việc mở rộng công suất rất đơn giản. | Quá trình xẩy ra trong nhiều bể nên quá trình mở rộng công suất phức tạp hơn. | Phức tạp hơn SBRV, nhưng đơn giản hơn CAS. |

| Chi phí đầu tư | Rẻ hơn CAS do số lượng các hạng mục xây dựng và thiết bị ít hơn. | Đắt hơn SBRV khoảng 10 – 15%. | Đắt hơn SBRV, nhưng rẻ hơn CAS. |

| Khả năng lắng của bùn | Rất tốt.

Quá trình điều khiển bằng khả năng hấp thụ oxy của vi sinh vật (OUR) – nghĩa là lượng oxy cấp luôn vừa đủ cho Vi sinh vật – không bị cấp thừa. Mặt khác, áp dụng bể lựa chọn vi sinh vật (Selector Tank) tránh vi sinh vật dạng sợi phát sinh. Không dư thừa oxy và giảm vi sinh vật dạng sợi làm tăng khả năng lắng của bùn và tránh nổi bùn. Một cách đơn giản để tăng khả năng lắng của bùn bằng cách giảm thời gian sục khí của mỗi chu kỳ.

|

Kém nếu vận hành không có kinh nghiệm.

CAS chỉ có 1 cách điều khiển oxy duy nhât là đo nồng độ Oxy trong bể Aeroten và thường không có bể Lựa chọn vi sinh vật – nên nếu vận hành không kinh nghiệm thường gây ra hiện tượng bùn khó lắng hoặc bùn nổi – làm xấu chất lượng nước đầu ra. Không có cách tăng khả năng lắng của bùn khi hiện tượng vi sinh vật dạng sợi bị sinh ra. |

Kém nếu vận hành không có kinh nghiệm.

Cách điều khiển tương tự CAS – không tối ưu như SBRV |

| Năng lượng sử dụng (Điện) | Sử dụng điều khiển bằng đo tốc độ hấp thụ oxy của Vi sinh vật, nên năng lượng sử dụng sẽ chỉ dùng vừa đủ cho quá trình hấp thụ oxy cho xử lý sinh học.

Không sử dụng năng lượng điện cho cào bùn bể lắng. Năng lượng sử dụng thấp hơn 50 – 60% so với CAS khi sử dụng phương pháp điều khiển OUR.

|

Chỉ có 1 cách duy nhất là đo nồng độ oxy (DO) trong bể Aeroten. Hiện chưa có kỹ thuật nào để đo được ổn định DO trong bể sục khí, và thường duy trì DO = 2mg/l – luôn dư thừa lượng oxy cung cấp cho vi sinh vật – làm tăng năng lượng. | Cao hơn SBRV 40 – 50%, thấp hơn CAS 10%. |

| Xử lý Nitơ và Phốt pho. | Tốt cho xử lý cả Nitơ và Phốt pho. | Tốt cho xử lý Nitơ khi áp dụng thời gian lưu nước dài (bể lớn – thông khí kéo dài). Không xử lý tốt Phốt pho. | Tốt cho xử lý Nitơ, không tốt cho xử lý Phốt pho. |

| Độ ồn | Độ ồn thấp hơn do sử dụng các máy thổi khí có công suất nhỏ hơn.

|

Độ ồn cao hơn do phải sử dụng máy thổi khí công suất cao để sục khí liên tục. | Tương tự SBRV |

Trên cơ sở so sánh ưu nhược điểm của các loại công nghệ có thể áp dụng được trong từng điều kiện cụ thể, chúng tôi sử dụng công nghệ sinh học SBRV để áp dụng cho Trạm xử lý nước thải

THUYẾT MINH DÂY CHUYỀN CÔNG NGHỆ

. Sơ đồ dây chuyền công nghệ Hệ thống Xử lý

Mô tả quy trình công nghệ:

Nước thải từ hệ thống thu gom nước thải tập trung của KCN được thu gom bằng hệ thống cống thu gom nước thải riêng của KCN. Hệ thống thu gom và vận chuyển nước thải đưa về Trạm XLNT tập trung.

Nước thải từ hệ thống thu gom trước khi đi vào quá trình xử lý chính được đưa qua song tách rác thô 02 cấp trước khi đi về máy tách rác tinh. Hệ thống song chắn rác thô giúp loại bỏ các loại cành cây, bao tải… có kích thước lớn hơn 5 cm đồng thời giảm tải cũng như đảm bảo an toàn cho máy tách rác tinh được bố trí phía sau.

Máy tách rác tinh được bố trí liền sau đó có tách dụng loại bỏ gần như hoàn toàn rác thải lẫn trong dòng chảy. Máy tách rác tinh kiểu lược cào loại bỏ toàn bộ các loại rác thải có kích thước > 10 mm, rác thải được hệ thống lược cào tách ra khỏi dòng và kéo lên đổ vào thùng chứa rác sau đó được công nhân định kì chuyển đi xử lý hợp vệ sinh. Máy tách rác hoạt động hoàn toàn tự động thông qua lưu lượng đầu vào hoặc hoạt động thông qua hệ thống điều khiển trong nhà máy hay trực tiếp ngoài hiện trường.

Nước thải sau khi được loại bỏ rác sẽ được tự chảy về bể điều hòa và trạm bơm nước thải. Lưu lượng nước thải về TXL tại mỗi thời điểm là khác nhau, tải lượng ô nhiễm nước thải tại mỗi thời điểm cũng khác nhau Bể điều hòa có tác dụng điều hòa lưu lượng và tải lượng ổn định cho các giai đoạn xử lý chính tiếp theo. Tại bể điều hòa máy thổi khí dạng chìm được lắp đặt nhằm mục đích cung cấp Oxi cho bể không để bể phân hủy yếm khí gây ô nhiễm môi trường, máy thổi khí chìm còn có tác dụng khấy trộn dòng chảy tránh lắng đọng tại bùn cặn tại bể điều hòa. Bể điều hòa còn có tác dụng như một bể chứa nước thải khi dòng vào có sự cố về lưu lượng và tải lượng.

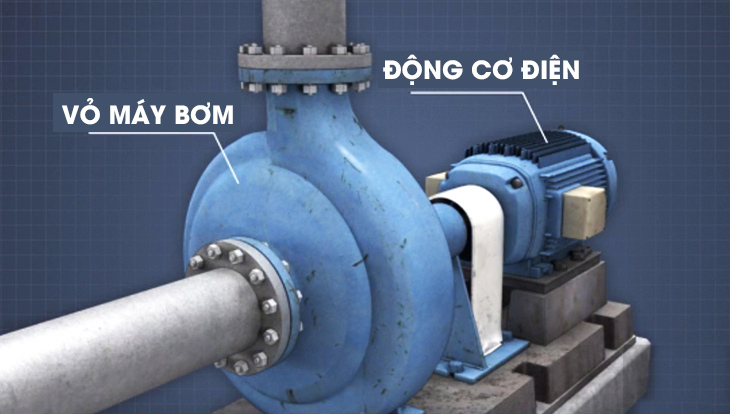

Hệ thống bơm chìm nước thải được lắp đặt tại đáy bể điều hòa sẽ bơm nước thải về bể xử lý sinh học SBRV.

Thiết bị trộn tĩnh được lắp đặt trên đường ống bơm nhằm mục đích trộn đều hóa chất ổn định thành phần tính chất nước thải trước khi vào giai đoạn xử lý sinh học. Thiết bị đo hiển thị và ổn định PH online được lắp đặt trên dòng chảy giúp điều chỉnh nồng độ PH tối ưu cho quá trình xử lý sinh học.

Đồng hồ đo lưu lượng điện tử được lắp trên hệ thống giúp kiểm soát chặt chẽ lưu lượng xử lý của nhà máy 24h/24h giúp quá trình quản lý vận hành đơn giản, chính xác

Nước thải sau khi ổn định nồng độ ô nhiễm, xác định lưu lượng được đưa vào ngăn SELECTOR của hệ thống SBRV 1 và SBRV 2 với sự kiểm soát của hệ thống van điện và can tay vận hành, giúp hệ thống có thể vận hành hoàn toàn tự động hoặc vận hành bằng tay ngay ngoài hiện trường.

Công nghệ SBRV là công nghệ xử lý nước thải rất hiện đại, được nghiên cứu cải tiến dựa trên công nghệ SBR. Nó rất hiệu quả và kinh tế trong việc xử lý nước thải ô nhiễm hữu cơ. Hệ thống ống cấp khí kiểm màng mịn được lắp dưới đáy bể để cung cấp O2 cho vi sinh vật phát triển. Hệ thống điều khiển, kiểm soát tự động hoàn toàn cho phép quá trình diễn ra hoàn hảo. Quá trình xử lý diễn ra liên tục vì hệ thống được lắp đặt ít nhất là 2 bể hoạt động song song nhưng lệch pha nhau.

Quá trình xử lý sinh học dựa trên công nghệ SBRV

Sự oxi hoá sinh học và tiêu thụ các chất ô nhiễm hữu cơ và vô cơ được thực hiện bởi vi sinh vật hay còn gọi là bùn hoạt tính.

Trong suốt quá trình xử lý, bùn hoạt tính sẽ được sinh ra. Loại bùn này không có mùi và không gây nguy hại tới sức khoẻ cho người vận hành và môi trường xung quanh khi bùn được xử lý đúng cách theo quy định và hướng dẫn vận hành mà chúng tôi sẽ đề cập ở phần sau.

So với SBR, bể SBRV thể hiện tính ưu việt về mặt kinh tế: Chi phí vận hành thấp hơn, thể hiện ở chi phí cho các hạng mục cơ khí, điện, vận hành, bảo trì và kích thước xây dựng.

Ngoài ra, bể SBRV này còn có nhiều ưu điểm vượt trội khác so với SBR , thể hiện ở các điểm sau:

Toàn bộ quá trình xử lý sẽ diễn ra trong một bể đơn lẻ không sử dụng bể lắng thứ cấp.

Khử nitơ, hệ thống có thể hoạt động mà không cần trang bị thêm thiết bị khuấy trộn.

Photpho sẽ bị loại bỏ một cách đáng kể mà không cần sử dụng thêm hoá chất bằng cách sử dụng khả năng khử photpho sinh học của hệ thống.

Hoạt động hiệu quả khi chưa đủ công suất hay vượt công suất (10% – 25% – 50% – 75% – 100% – 130%)

Mở rộng công suất của hệ thống dễ dàng bằng cách xây dựng thêm một bể tương tự

Có thể ngăn chặn được sự phát triển của các vi khuẩn dạng sợi trong hệ thống. Quá trình lắng của các hạt bùn hoạt tính thô diễn ra nhanh.

Ngăn ngừa được dòng chảy quá tải do biến động dòng thải

Không phải loại cặn lắng

Quá trình xử lý liên tục, không có váng bọt và không có hệ thống van điều khiển phức tạp.

Lưu lượng tuần hoàn nhỏ

Có rất nhiều công trình xử lý đã áp dụng thành công công nghệ SBRV

Không phát sinh mùi trong quá trình xử lý

Bể SBRV được thiết kế thành 2 bể hoạt động song song đảm bảo hệ thống hoạt động liên tục.

Quá trình phản ứng gồm 2 giai đoạn:

Giai đoạn 1: Nước thải vào sẽ trộn với bùn hoạt tính hồi lưu với tỷ lệ F/M cao ở ngăn SELECTOR. Sự kết hợp bể SELECTOR với các bể phản ứng khác nhau tạo nên ưu việt khác biệt giữa công nghệ SBRV với các bể hoạt động theo công nghệ SBR. Đặc điểm này giúp loại bỏ dây chuyền FILL và FILL-ANOXIC-MIX mà thay vào đó là dây chuyền FILL-AERATE và do đó vận hành hệ thống đơn giản hơn.

Hệ thống này đảm bảo quá trình xử lý sinh học sẽ chủ yếu là tạo ra các hạt bùn hoạt tính, và do đó làm tăng độ an toàn trong quá trình vận hành, giảm thiểu sự tập trung dòng thải. Việc suất hiện ngăn Selector và tuần hoàn bùn hoạt tính sẽ đảm bảo bùn sinh học phát triển rất tốt, tránh được hiện tượng bùn khó lắng mà các hệ thống sinh học khác hay gặp phải. Bể Selector hỗ trợ quá trình phát triển các vi sinh vật khử photpho và do đó photpho được khử theo phương pháp sinh học mà không cần thêm hoá chất.

Giai đoạn 2: Quá trình phản ứng xẩy ra trong bể SBRV gần tương tự như quá trình SBR. Đây là phương pháp xử lý nước thải tuần hoàn liên tục qua đó các quá trình như oxy hóa cacbon, quá trình nitrat hóa, khử nitơ và khử Photpho bằng phương pháp sinh học được diễn ra đồng thời. Việc kiểm soát quá trình này dựa trên việc đo sự hấp thụ oxy trực tuyến và do đó phương pháp này không cần đến các bể điều hòa, thiết bị khuấy trộn và loại trừ được trường hợp dòng chảy quá tải như trong hệ thống SBR. Quá trình xử lý sẽ diễn ra liên tục do hệ thống được lắp đặt 2 bể hoạt động song song theo chu kỳ lệch pha nhau.

Nước thải sau khi xử lý ở các bể SBRV đã đạt tiêu chuẩn theo yêu cầu về các thành phần ô nhiễm tuy nhiên trong nước thải vẫn tiềm tàng nguồn vi sinh vật có thể gây bệnh cho con người và các loài động, thực vật khác nên trước khi xả ra nguồn tiếp nhận nước thải phải được khử trùng theo tiêu chuẩn (3-5 mg/m3 và thời gian tiếp xúc khử trùng 0,5h)

Lưu lượng nước xả ra cũng được đo bằng thiết bị đo lưu lượng chuyên dụng gắn trên thiết bị tách và xả nước. Tín hiệu đo lưu lượng được dẫn về hệ thống điều khiển trung tâm PLC đặt tại nhà điều hành.

Bùn hoạt tính sinh ra từ bể SBRV một phần được hồi lưu về ngăn SELECTOR trong bể SBRV, phần bùn dư sẽ được bơm thải vào bể CHỨA VÀ LÀM ĐẶC BÙN. Bùn lắng trong bể lắng sẽ được bơm tới máy ép bùn để làm khô bùn. Bùn sau khi làm khô sẽ đem thải bỏ.

MÔ TẢ QUÁ TRÌNH XỬ LÝ BÙN

Sơ đồ công nghệ xử lý bùn dùng máy ép bùn băng tải

Quá trình xử lý bùn:

Bùn thải từ quá trình xử lý, được đưa sang bể lắng bùn và làm đặc bùn (Thickener tank). Phần bùn cặn được giữ lại tại đây còn nước trong sau lắng được quay trở lại tái xử lý.

Dưới tác dụng của trọng lực bùn hoạt tính được lắng xuống dưới và cô đặc lại thành bùn đặc. Bùn đặc trong bể (Thickener tank) được định kì bơm lên hệ thống ép bùn băng tải.

Trước khi đi vào máy ép bùn băng tải nước thải được hòa trộn với polymer keo tụ thông qua hệ thống bơm định lượng hóa chất, các phân tử keo Polymer giúp các hạt bùn kết thành các khối thể tích lớn và bám dính với nhau.

Bùn hoạt tính sau đó được đưa vào máy ép bùn băng tải. Máy ép bùn băng tải sử dụng các dải băng tải ép bùn chuyên dụng. Bùn khô được giữ lại trong các băng tải cuốn và chuyển ra ngoài, nước được tách ra chảy vào máng thu nước.

Bùn sau khi ép đi ra khỏi máy ép bùn qua cửa xả bùn và rơi vào các xe, bồn chứa để sẵn đưa đi chôn lấp hoặc dùng như phân hữu cơ chăm sóc cho cây trồng.

Nước dư từ máng thu nước được hệ thống đường ống thu gom và đưa về bể điều hòa tiếp tục xử lý.

Sau khi kết thúc quá trình ép bùn, nước sạch và máy nén khí được sử dụng để vệ sinh máy ép bùn đảm bảo tuổi thọ của máy cũng như môi trường vận hành của khu vực ép bùn.