WesterntechVN – Đúc áp lực là phương pháp đúc đặc biệt, cho phép sản xuất các chi tiết phức tạp với độ chính xác và chất lượng cao.

Bài viết này sẽ đi sâu vào công nghệ đúc áp lực, phân tích ưu nhược điểm và ứng dụng của nó.

1. Nguyên lý đúc áp lực

- Điền đầy khuôn dưới áp lực:

- Hợp kim lỏng được ép vào khuôn dưới áp lực cao hoặc thấp.

- Áp lực duy trì trong suốt quá trình kết tinh.

- Áp lực cao và áp lực thấp:

- Áp lực cao: cho chi tiết có độ chính xác cao, mật độ lớn.

- Áp lực thấp: cho chi tiết có kích thước lớn, thành mỏng.

- Buồng ép nguội và buồng ép nóng:

- Buồng ép nguội: hợp kim lỏng được đưa vào buồng ép sau khi nấu chảy.

- Buồng ép nóng: hợp kim lỏng được giữ trong buồng ép và ép vào khuôn.

2. Ưu điểm của đúc áp lực

- Sản xuất chi tiết phức tạp:

- Đúc được chi tiết có thành mỏng, lỗ nhỏ, hình dạng phức tạp.

- Đáp ứng yêu cầu thiết kế đa dạng.

- Độ chính xác và độ bóng cao:

- Sản phẩm có độ chính xác kích thước và hình dạng cao.

- Bề mặt sản phẩm nhẵn bóng, không cần gia công nhiều.

- Cơ tính vật đúc tốt:

- Mật độ vật đúc lớn, cơ tính cao.

- Đáp ứng yêu cầu chịu lực và chịu mài mòn.

- Năng suất cao:

- Thời gian điền đầy khuôn nhanh, chu kỳ sản xuất ngắn.

- Dễ dàng tự động hóa quá trình sản xuất.

- Tiết kiệm vật liệu:

- Hệ thống rót đơn giản, ít hao phí kim loại.

- Giảm lượng phế phẩm.

3. Nhược điểm của đúc áp lực

- Hạn chế về hình dạng chi tiết:

- Không dùng được thao cát, hình dạng lỗ và mặt trong đơn giản.

- Khó sản xuất chi tiết có hình dạng quá phức tạp.

- Khuôn chóng bị mài mòn:

- Dòng chảy áp lực của hợp kim ở nhiệt độ cao gây mài mòn khuôn.

- Tuổi thọ khuôn bị giảm.

- Chi phí đầu tư cao:

- Chi phí máy móc, thiết bị và khuôn mẫu cao.

- Chỉ phù hợp với sản xuất hàng loạt lớn.

- Khó kiểm soát khuyết tật:

- Dễ xuất hiện khuyết tật rỗ khí, rỗ co ngót.

- Yêu cầu kiểm soát chặt chẽ quá trình sản xuất.

- Giới hạn về vật liệu:

- Thường sử dụng hợp kim nhôm, kẽm, magie.

- Ít sử dụng thép và gang do nhiệt độ nóng chảy cao.

4. Ứng dụng của đúc áp lực

- Ngành ô tô:

- Sản xuất các chi tiết động cơ, hộp số, hệ thống treo, thân xe.

- Chi tiết có độ chính xác cao, chịu lực tốt.

- Ngành điện tử:

- Sản xuất vỏ điện thoại, máy tính, thiết bị gia dụng.

- Chi tiết có độ bóng bề mặt cao, hình dạng phức tạp.

- Ngành đồ gia dụng:

- Sản xuất nồi, chảo, dao kéo, phụ kiện nhà bếp.

- Chi tiết có tính thẩm mỹ cao, độ bền tốt.

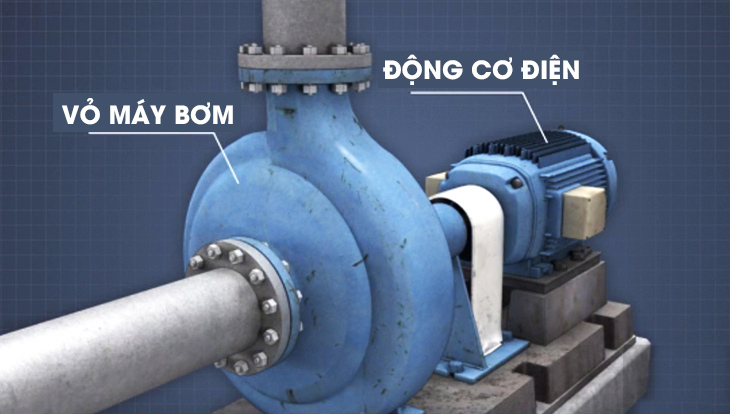

- Ngành công nghiệp khác:

- Sản xuất các chi tiết máy móc, thiết bị y tế, đồ chơi.

- Chi tiết có yêu cầu kỹ thuật đa dạng.

5. Các yếu tố ảnh hưởng đến chất lượng đúc áp lực

- Thiết kế khuôn:

- Hệ thống rót, hệ thống làm mát, hệ thống thoát khí.

- Ảnh hưởng đến khả năng điền đầy khuôn, chất lượng bề mặt và cơ tính vật đúc.

- Thông số công nghệ:

- Nhiệt độ hợp kim, áp lực ép, tốc độ ép, thời gian kết tinh.

- Ảnh hưởng đến độ chính xác, mật độ và cơ tính vật đúc.

- Chất lượng hợp kim:

- Thành phần hóa học, độ sạch, độ nhớt.

- Ảnh hưởng đến tính chảy loãng, khả năng điền đầy khuôn và cơ tính vật đúc.

- Thiết bị đúc:

- Máy đúc áp lực, lò nấu, thiết bị kiểm soát nhiệt độ.

- Ảnh hưởng đến độ chính xác và ổn định của quá trình sản xuất.

- Tay nghề công nhân:

- Khả năng vận hành máy móc, kiểm soát quá trình sản xuất.

- Ảnh hưởng đến năng suất và chất lượng sản phẩm.

6. Xu hướng phát triển của đúc áp lực

- Tự động hóa và robot hóa:

- Sử dụng robot để thực hiện các công đoạn rót, ép và lấy sản phẩm.

- Tăng năng suất, giảm chi phí lao động và nâng cao độ an toàn.

- Sử dụng vật liệu mới:

- Phát triển các loại hợp kim có độ bền cao, chịu nhiệt tốt và dễ gia công.

- Mở rộng phạm vi ứng dụng của đúc áp lực.

- Công nghệ mô phỏng:

- Sử dụng phần mềm mô phỏng để tối ưu hóa thiết kế khuôn và quá trình sản xuất.

- Giảm thiểu sai sót và chi phí thử nghiệm.

- Công nghệ đúc áp lực chân không:

- Loại bỏ khí hòa tan trong hợp kim, nâng cao chất lượng sản phẩm.

- Sản xuất các chi tiết có yêu cầu chất lượng cao.

Đúc áp lực là công nghệ tiên tiến, mang lại nhiều lợi ích cho sản xuất chi tiết phức tạp. Việc áp dụng các công nghệ mới và tối ưu hóa quá trình sản xuất sẽ giúp nâng cao năng suất, chất lượng và hiệu quả kinh tế.