PHƯƠNG PHÁP TUYỂN NỔI VÀ ỨNG DỤNG TRONG XỬ LÝ NƯỚC THẢI RỬA LỌC

Khái niệm và bản chất quá trình tuyển nổi:

Quá trình tuyển nổi trong xử lý nước được hiểu là quá trình mà các chất bẩn (có kích thước nhỏ) trong nước ở dạng lơ lửng hay keo có bề mặt kị nước dính kết vào các bọt khí mà cặn bẩn trong nước sẽ được nổi lên trên mặt nước tạo thành lớp bọt có nồng độ chất bẩn cao. Lớp bọt này được gạt bỏ và tách ra khỏi nước nhanh chóng.

Thực chất của quá trình tuyển nổi là sự dính kết của chất bẩn với bề mặt phân chia giữa khí và nước. Sự dính kết diễn ra được là do có năng lượng tự do trên bề mặt đặc biệt gọi là hiện tượng tẩm ướt. Hiện tượng này xuất hiện ở những nơi tiếp xúc giữa ba pha lỏng khí và rắn, tức là xét theo chu vi tẩm ướt.

Khi các bọt khí bám vào các hạt cặn trong nước làm cho tỷ trọng của tổ hợp cặn – khí giảm, lực đẩy nổi xuất hiện. Khi lực đẩy nổi đủ lớn, hỗn hợp cặn khí sẽ nổi lên mặt nước và được gạt ra ngoài .

Các phương pháp tuyển nổi:

- Yếu tố cơ bản của quá trình tuyển nổi là sự dính kết các phần tử chất bẩn nằm trong nước với các bọt khí. Quá trình này có thể được hình thành bằng hai cách:

- Do sự va chạm của các phần tử cặn- khí trong nước dẫn đến hình thành liên kết.

- Sự hình thành các bọt khí ngay trên bề mặt hạt cặn.

- Để xảy ra hai quá trình trên cần làm bão hòa khí vào trong nước. Một số phương pháp làm bão hòa nước như sau:

- Khuếch tán không khí vào nước bằng phương pháp cơ lọc (dùng cách khuấy, vật liệu tiếp xúc)

- Phương pháp hóa học: Tạo bọt khí nhờ phản ứng hóa học giữa chất hóa học và nước..

- Phương pháp chân không: Tạo ra bọt khí bọt khí bằng cách giảm áp suất trong lòng chất lỏng.

- Phương pháp áp lực: Trộn khí vào nước dưới áp lực cao

- Khuếch tán không khí vào nước bằng cách cho dòng nước đi qua lớp vật liệu xốp.

- Phương pháp điện hóa: Tạo ra các bọt khí nhờ điện phân nước.v.v…

- Dựa vào các loại phương pháp hình thành các bọt khí ở trên, có thể có các phương pháp tuyển nổi sau đây:

- Tuyển nổi cơ khí: Khi cách khuấy được đặt ở dưới đáy bể Tuyển nổi và quay với vận tốc lớn, cánh của nó tạo nên chân không. Do sự chênh áp suất, không khí được hút qua ống trung tâm gắn với stato và thông với không khí. Cánh quạt của cánh khuấy tạo nên từ dòng không những bọt khí nhỏ và phân chúng đều khắp bể, các bọt va chạm với chất bẩn và chúng nổi lên mặt nước. Nhược điểm của phương pháp này là tốn nhiều năng lượng và dễ phá vỡ các hạt cặn. Do vậy ít được sử dụng trong xử lý nước cấp.

- Tuyển nổi bọt: Nước thải đưa vào bể từ trên xuống, qua lớp bọt đã được tạo thành trước nhờ sục khí vào bể. Nhược điểm là thiết bị công kềnh và công suất kém. Do vậy cũng ít được sử dụng trong xử lý nước cấp .

- Phương pháp tuyển nổi điện hóa: Dựa trên nguyên tắc tạo những bọt khí vô cùng nhỏ trên các điện cực khi điện phân nước. Hiệu suất quá trình tuyển nổi điện phụ thuộc cường độ dòng điện, pH, nồng độ các ion trong dung dịch…khí tạo thành chủ yếu là Hydro. Kích thước các bọt khí có bán kính từ 10-200m, bề mặt của các bọt khí kích thước nhỏ có năng lượng bề mặt lớn, tạo điều kiện thủy động học tốt và cho phép đạt hiệu suất cao. Nhưng phương pháp này rất tốn năng lượng, thiết bị đắt tiền.

- Tuyển nổi với không khí nén: Khí nén dưới áp suất 3-5 Bar được đưa vào nước qua các thiết bị vòi phun đặc biệt. Các vòi này có các lỗ sâu nhỏ để tạo bọt khí có kích thước nhỏ hoặc có thể dùng một số loại xốp đặc biệt có thể cho không khí đi qua. Nhược điểm của phương pháp này là dễ bị tắc vòi phun và các thiết bị đắt tiền.

- Tuyển nổi áp lực: Phương pháp này dựa trên nguyên tắc bão hòa nước bằng không khí dưới áp suất cao, sau đó đột ngột hạ nhanh áp suất xuống bằng áp suất khí quyển…Khi đó trong nước xảy ra quá trình nhả khí và hình thành các bọt khí có kích thước rất nhỏ. Kích thước và số lượng các bọt khí phụ thuộc chủ yếu vào độ chênh áp lực giữa nước bão hòa không khí và áp suất khí quyển. Theo nhiều nghiên cứu đã có, phương pháp này cho hiệu suất xử lý cao, thiết bị giản đơn, năng lượng tiêu thụ nhỏ hơn so với các phương pháp đã nêu ở trên. Chất lượng bọt khí tạo ra ổn định và có thể điều khiển dễ dàng, có thể áp dụng với nhiều loại nước có chất lượng khác nhau, đặc biệt tốt với nước chứa nhiếu cặn hữu cơ.

Cơ chế và các yếu tố ảnh hưởng đến hiệu suất tuyển nổi :

Quá trình tuyển nổi chịu ảnh hưởng của rất nhiều yếu tố. Xét phương pháp tuyển nổi áp lực – một phương pháp thường được áp dụng trong xử lý nước thải công nghiệp làm ví dụ. Hiệu suất của quá trình có thể phụ thuộc vào: các tính chất lý – hóa học của chất bẩn, thành phần nước thải, chế độ làm việc về mặt thủy động học của thiết bị, điều kiện bão hòa, tạo bọt khí và tổ hợp bọt khí – chất bẩn, vv… Một số yếu tố có những tác động nhất định, ở một giai đoạn nhất định của quá trình tuyển nổi.

Tuy nhiên, trên thực tế không thể xác định và định lượng được toàn bộ các yếu tố trên, vì vậy người ta nghiên cứu những quy luật cơ bản nhất, theo từng giai đoạn của quá trình tuyển nổi: hòa trộn (bão hòa) không khí vào nước; hình thành bọt khí từ dung dịch bão hòa; tạo các tổ hợp tuyển nổi và tách chúng khỏi nước.

a) Giai đoạn hòa trộn không khí vào nước được coi là giai đoạn đầu của quá trình, có tính chất quyết định, đảm bảo lượng bọt khí cần thiết cho quá trình tuyển nổi.

Độ hòa tan của không khí vào nước phụ thuộc vào áp suất, nhiệt độ, thành phần và tính chất các chất bẩn trong nước, và chế độ làm việc thủy động học của thùng bão hòa.

b) Giai đoạn hình thành các bọt khí sau khi hạ áp suất trong nước: Các bọt khí xuất hiện rất nhanh, chỉ sau vài phần nghìn giây, nhưng số lượng và kích thước cuối cùng của chúng – yếu tố xác định lực tuyển nổi của bọt khí, không chỉ phụ thuộc vào nồng độ không khí đã hòa tan trong nước, mà còn vào động lực bão hòa dung dịch, liên quan trực tiếp với vận tốc phun hỗn hợp nước bão hòa không khí vào ngăn tuyển nổi:

Trong đó: μ – hệ số lưu lượng; h – chiều cao lớp nước tại mặt cắt tính toán của vòi phun (m).

ρ – Trọng lượng riêng hỗn hợp (kg/ m3).

Lượng bọt khí tạo thành N có thể xác định theo công thức: N = 200 . (l/ m3).

c) Giai đoạn thứ ba là giai đoạn hình thành các tổ hợp tuyển nổi “phần tử chất bẩn – bọt khí”, gắn liền với sự hình thành các bọt khí, cơ chế tạo các tổ hợp tuyển nổi và sơ đồ công nghệ của thiết bị.

Có thể phân thành ba phương pháp hình thành các tổ hợp tuyển nổi “phần tử chất bẩn – bọt khí”: nhờ sự va chạm giữa các bọt khí với các phần tử chất bẩn; tạo bọt khí ngay trên bề mặt các phần tử chất bẩn; và sự kết hợp giữa các bọt khí lớn, nằm tự do, với các bọt khí nhỏ hơn, hình thành trên bề mặt các phần tử chất bẩn nhưng không đủ sức nâng chúng lên trên mặt nước.

Cơ chế thứ nhất xảy ra khi bão hòa không khí trong nước có lẫn các tạp chất (chất bẩn). Trong trường hợp này, vào thời điểm hạ áp suất, các phân tử khí lập tức khuyếch tán về phía bề mặt các phần tử chất bẩn, đóng vai trò các nhân hình thành bọt khí. Cơ chế thứ hai – xảy ra khi hình thành các tổ hợp tuyển nổi trong một dung dịch đồng nhất, sau đó hỗn hợp này được hòa trộn với nước cần xử lý. Cơ chế thứ ba – kết tụ – diễn ra trong hai giai đoạn, khi hòa trộn không khí với nước xử lý có chứa các chất bẩn, trên bề mặt của chúng có các bọt khí nhỏ, đóng vai trò nhân tuyển nổi.

Ứng dụng phương pháp tuyển nổi áp lực trong xử lý nước thải rửa lọc:

a) Đặc điểm của nước thải rửa lọc:

Nước thải rửa lọc chiếm từ 2 đến 3 % lượng nước thô, 2% vào mùa khô nước ít đục và 3% vào mùa lũ, nước có nhiều cặn và rong rêu.

Chất lượng nước thải rửa lọc phụ thuộc vào chất lượng nước thô và các công đoạn xử lý bằng hóa chất và hiệu quả làm việc của bể keo tụ, bể lắng.

Nước thải rửa lọc có hàm lượng cặn lớn (300 đến trên 1000 mg/l), độ đục cao ( khoảng 250NTU – >1000NTU). Hàm lượng BOD cao trên 10 mg/l, COD trên 150 mg/l. Đối với các trạm xử lý nước cấp (đặc biệt là những nhà máy xử lý nước cấp có công suất lớn), việc xử lý nước thải rửa lọc có vị trí quan trọng bởi nếu không được xử lý mà xả thẳng ra môi trường sẽ gây lãng phí và ô nhiễm môi trường. Ngoài ra, trong nước thải rửa lọc còn có chứa rất nhiều loại vi khuẩn, động vật nguyên sinh gây ảnh hưởng đến chất lượng nước cấp và nguy hại cho người sử dụng như Vi khuẩn đường ruột Ecoli,…đặc biệt có một số loại động vật nguyên sinh chuyên sống trong nước thải rửa lọc như Giadia, Crysptosporidium… Những loại sinh vật này có kích thước rất nhỏ (cỡ 10 – 100 ) không bị lắng cùng với bùn trong các quá trình lắng trọng lực thông thường và không bị tiêu diệt bởi Clo. Khi những loại vi khuẩn này được trở lại hệ thống cấp nước qua con đường tuần hoàn nước thải rửa lọc làm chất lượng nước suy giảm, ảnh hưởng đến sức khỏe của người sử dụng.

Bởi vậy việc tuần hoàn lại nước thải rửa lọc cần phải thận trọng và phải được kiểm tra thường xuyên khi cho tuần hoàn. Bên cạnh đó, tại các nhà máy hiện nay, phương pháp xử lý nước rửa lọc vẫn chỉ là lắng trọng lực thông thường, không loại bỏ được hết các vi khuẩn gây bệnh, cặn khi ra khỏi bể lắng vẫn có độ ẩm lớn dẫn đến tốn kém diện tích sân phơi bùn.

b) Ứng dụng phương pháp Tuyển nổi áp lực trong xử lý nước thải rửa lọc:

Tuyển nổi áp lực là phương pháp được sử dụng nhiều trong xử lý nước cấp. Nó có ưu điểm là hiệu suất cao, chi phí thấp hơn, nguyên lý và vận hành đơn giản hơn những phương pháp tuyển nổi khác như tuyển nổi điện hóa, tuyển nổi cơ khí…Ngoài ra, phương pháp này cũng được áp dụng nhiều trong xử lý bùn và nước thải. Bùn thải thu được từ bể tuyển nổi có độ ẩm từ 93,1% đến 98 % so với lắng trọng lực là 99% – 99,5%. Nếu sử dụng phèn hay polyme làm chất keo tụ, bùn tuyển nổi có độ ẩm khoảng 93,1 – 94%. Liều lượng chất keo tụ trong khoảng 1,2 – 4,5 g/kg TSS. Tải trọng thủy lực bể tuyển nổi xử lý bùn trong khoảng 5m/h. Một chỉ số quan trọng để tính toán cho bể tuyển nổi là tỉ lệ A/S (air/solid ratio), theo thực nghiệm tỉ lệ tối ưu nằm trong khoảng 0,005 ÷ 0,060 [mL (air)/mg (solid)].

Bọt khí tuyển nổi có kích cỡ từ 10 – 120 , do vậy nó có khả năng tách những loại vi sinh vật có kích thước nhỏ không thể lắng bằng trọng lực, do vậy nâng cao chất lượng nước rửa lọc khi tuần hoàn trở lại công trình xử lý.

Phương pháp tuyển nổi áp lực có nhiều ưu điểm như trên, do vậy ta áp dụng phương pháp này để xử lý nước thải rửa lọc cho nhà máy nước Nhơn Bình

LỰA CHỌN PHƯƠNG ÁN XỬ LÝ NƯỚC RỬA LỌC.

Tính chất nước thải rửa lọc nhà máy nước Nhơn Bình (GĐ1):

- Tổng lượng nước thải rửa lọc của nhà máy trong 1 ngày : Qr = 1668 (m3) (chiếm khoảng 2,1% Qxl)

- Hàm lượng cặn nước rửa lọc:

Trong đó: Qr: Lưu lượng nước rửa 1 bể.

Gc : Hàm lượng cặn đưa vào bể.

Với:

Cv: Hàm lượng cặn của nước vào bể lọc. Cv = 10 (mg/l) = 10 (g/m3).

Cr: Hàm lượng cặn ra khỏi bể lọc Cr= 0 (mg/l)

Q: Công suất nhà máy.

Ta có các thông số cơ bản của nước thải rửa lọc Q = 1688 (m3/ngđ),

Lựa chọn dây chuyền công nghệ xử lý nước rửa lọc:

Phương án sử dụng bể lắng đứng xử lý nước rửa lọc:

Lưu lượng nước rửa lọc: Q = 1688 (m3/ngđ), hàm lượng cặn

Kích thước bể lắng đứng theo tính toán ở chương 5 là A=7,2m ; H = 6,5m. Số bể N = 1

Khối lượng cặn khô từ nước rửa lọc trong 1 ngày: Gc = 800 (kg/ngđ)

Độ ẩm của cặn từ bể lắng đứng: W = 96%

Cặn sau bể lắng đứng có độ ẩm 96%, trong 100 kg hỗn hợp có 96 kg nước và 4 kg cặn khô. Khối lượng nước trong hỗn hợp có 800 kg cặn khô là:

Khối lượng hỗn hợp chứa 800 kg cặn khô là:

mhh = mn + mc = 19200 + 800 = 20.000 (kg)

Vậy khi sử dụng bể lắng đứng, khối lượng bùn loãng xả ra mỗi ngày là 20.000 (kg).

Khối lượng bùn loãng xả ra trong 3 tháng: M = 20.000×30×3 = 1.800.000 (kg)

Độ ẩm bùn sau khi phơi 3 tháng là 80 %. Ta tính với độ ẩm trung bình, đầu vào là 96%, đầu ra 80 %, WTB = (96+80)/2 = 88%.

Vậy ta có:

Tổng khối lượng hỗn hợp bùn độ ẩm 96% xả ra trong 3 tháng là M96% = 1.800 tấn.

Sau khi phơi 3 tháng, hỗn hợp bùn có độ ẩm trung bình 88% có khối lượng M88%

Khối lượng hỗn hợp bùn trong sân phơi sau 3 tháng: (tấn)

Thể tích sân phơi bùn cần: V =

Chiều cao lớp bùn trong sân 1m

Diện tích cần thiết: F =

Phương án sử dụng bể tuyển nổi xử lý nước rửa lọc:

- Độ ẩm của cặn sau khi xử lý bằng bể tuyển nổi: W = 93%

- Khối lượng cặn khô từ nước rửa lọc trong 1 ngày: Gc = 800 (kg/ngđ)

Cặn sau bể tuyển nổi có độ ẩm 93%, trong 100 kg hỗn hợp có 93 kg nước và 7kg cặn khô. Khối lượng nước trong hỗn hợp có 800 kg cặn khô là:

Khối lượng hỗn hợp chứa 800 kg cặn khô là:

mhh = mn + mc = 10629 + 800 = 11428,5 (kg) Lấy tròn 11430(kg)

Vậy khi sử dụng bể tuyển nổi, khối lượng bùn loãng xả ra mỗi ngày là 11430 (kg).

Khối lượng bùn loãng xả ra trong 3 tháng: M = 11430×30×3 = 1.028.700 (kg) =1028,7(tấn). Độ ẩm bùn sau khi phơi 3 tháng là 80 %. Ta tính với độ ẩm trung bình, đầu vào là 93%, đầu ra 80 %, WTB = (93+80)/2 = 86,5%.

Vậy ta có:

Sau khi phơi 3 tháng, hỗn hợp bùn có độ ẩm trung bình 86,5% có khối lượng M86,5%

(tấn)

Thể tích sân phơi bùn cần: V =

Chiều cao lớp bùn trong sân 1m

Diện tích cần thiết: F =

Phương án sử dụng bể tuyển nổi kết hợp máy quay ly tâm xử lý nước rửa lọc:

-

Phương án trên ngoài sử dụng bể tuyển nổi để xử lý nước thải rửa lọc còn sử dụng một thiết bị làm khô bùn là Máy quay ly tâm. Bùn qua máy quay ly tâm bao gồm cả bùn nước thải rửa lọc phía sau bể tuyển nổi và bùn từ bể lắng. Sau khi qua máy quay ly tâm, bùn sẽ được làm khô và được chở đi bằng ô tô đến nơi tiếp nhận. Vì vậy trạm xử lý không cần có sân phơi bùn, vì thế giảm được diện tích trạm xử lý. Tuy vậy nhược điểm của máy quay ly tâm là chi phí khá lớn (gồm chi phí mua sắm thiết bị, chi phí điện sử dụng cho máy quay ly tâm). Vì vậy thiết bị này thường áp dụng cho những nhà máy có công suất lớn và diện tích mặt bằng hạn chế.

b) Chọn máy quay ly tâm:

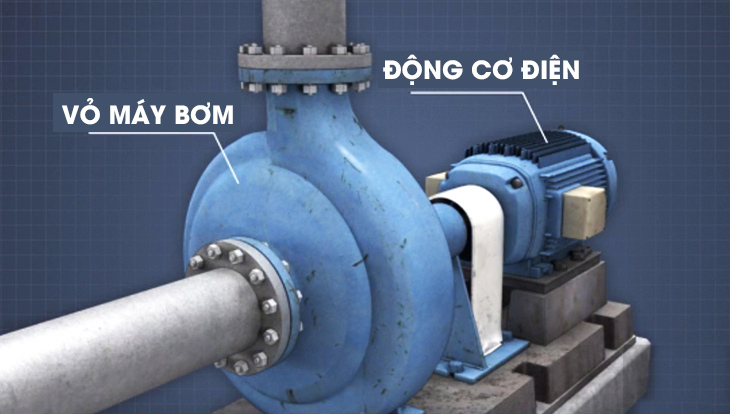

b1) Nguyên tắc hoạt động máy quay ly tâm xử lý bùn:

Máy quay ly tâm sử dụng lực quay ly tâm khi quay với tốc độ cao nhằm loại bỏ nước trong hỗn hợp bùn loãng. Bùn đã loại bỏ nước có thể được thu bởi những bát thu chất rắn hình bán. Những bát thu này xếp thành dãy nối tiếp dọc theo thành máy quay. Bùn được bơm vào theo chiều ngang trong khi những ô thu quay với tốc độ 1600 – 2000 vòng/phút. Do lực quay ly tâm, những chất rắn trong hỗn hợp có trọng lượng lớn hơn ban đầu sẽ quay theo máy, nén dần ra thành máy và bị đẩy dần ra phía ngoài, nơi chúng sẽ được dẫn ra ngoài bởi rãnh vận chuyển hình xoáy phía cuối thiết. Chất lỏng sẽ được dẫn ra phía đầu và đi vào hầm thu. Thiết bị quay ly tâm có kích thước nhỏ gọn, yêu cầu ít không gian. Nhược điểm của nó là yêu cầu kỹ thuật cao trong vận hành, quản lý và dễ bị mòn trục máy. Điện năng tiêu thụ của thiết bị trước đây là khá lớn, nhưng do cải tiến thiết bị nên đã giảm đi đáng kể (0,75 – 1,2 KW/tấn bùn xử lý)

Bánh bùn khô thu được từ máy quay ly tâm chứa khoảng 20 – 35% là chất rắn (độ ẩm (65 – 80%). Người ta có thể cho thêm polyme vào hỗn hợp bùn xử lý trước khi đưa bùn vào máy quay ly tâm, Polyme có tác dụng gắn kết các hạt cặn có kích thước lớn hơn, cặn dễ tách nước. Khối lượng Polyme có thể chiếm từ 0,05 – 0,5 % khối lượng bùn khô trong hỗn hợp xử lý.

b2) Chọn thiết bị:

Máy quay ly tâm được sử dụng để xử lý tất cả bùn trong trạm xử lý, bao gồm bùn từ bể lắng, bùn từ nước thải rửa lọc. Theo tính toán tại chương 5, tổng lượng cặn khô xả ra mỗi ngày là W = 8516 (kg/ngđ). Bùn có độ ẩm trung bình 95%, khối lượng bùn loãng là:

Wl = = 170,32 (tấn)

Công suất xử lý của thiết bị: P = (tấn/h)

Chọn máy quay ly tâm có công suất xử lý 7,1 tấn bùn loãng/giờ. Số máy là n = 2, trong đó có một chiếc dự phòng.

Chọn thiết bị của hãng Lysate – Cộng hòa liên bang Đức. Giá thiết bị 110.000 Euro (tương đương 2,42 tỷ đồng). Công suất thiết bị pi = 0,75KW/tấn bùn xử lý, với công suất xử lý của nhà máy Nhơn Bình, lượng điện năng tiêu thụ hàng ngày của máy quay ly tâm là:

W = 7,1 . 0,75 . 24 = 127,8 (KW)

Năng lượng điện tiêu thụ trong 1 tháng:

Wth = 30. W = 30. 127,8 = 3834 (KW)

Chi phí điện trong 1 tháng:

C = W. 2000 = 3834.2000 = 7.668.000 (đồng)

Hình 10.3. Thiết bị quay ly tâm của hãng Lysate (CHLB Đức)

(Nguồn: http://www.lysate-centrifuges.com/)

So sánh các phương án:

a) Phương án sử dụng bể lắng đứng truyền thống:

Theo tính toán tại chương 5, tổng diện tích sân phơi bùn bể lắng và bùn từ bể lắng đứng xử lý nước rửa lọc là Fo = 5800 m2 (trong đó, diện tích sân phơi bùn bể lắng Flắng = 4300 m2, diện tích sân phơi bùn nước rửa lọc: Flọc = 1500 m2)

b) Phương án sử dụng bể tuyển nổi thay bể lắng đứng xử lý nước rửa lọc:

Diện tích sân phơi bùn nước rửa lọc khi sử dụng bể lắng đứng nén bùn: F1ọc =1500 (m2).

Diện tích sân phơi bùn khi sử dụng bể tuyển nổi xử lý nước rửa lọc: Ftn = 869 (m2)

Độ giảm diện tích

Vậy khi sử dụng bể tuyển nổi diện tích sân phơi bùn bể lọc giảm đi 42% .

Tổng diện tích sân phơi bùn khi sử dung bể tuyển nổi xử lý nước rửa lọc:

F = 4300+ 869 = 5169 (m2)

Độ giảm tổng diện tích sân phơi bùn của trạm khi sử dụng bể tuyển nổi:

Vậy khi sử dụng bể tuyển nổi thay bể bể lắng truyền thống để xử lý nước rửa lọc diện tích sân phơi bùn toàn trạm giảm 12%, tương ứng 631 m2.Ngoài ưu điểm là giảm kích thước sân phơi bùn, phương pháp tuyển nổi còn giúp tiêu diệt các vi khuẩn và vi sinh vật có hại thường sống trong nước thải rửa lọc mà các phương pháp khác không tiêu diệt được (như đã trình bày ở trên). Đây là một trong những ưu điểm quan trọng của phương pháp này. Do vậy sẽ an toàn hơn khi đưa nước rửa lọc tuần hoàn lại khu xử lý.

c) Phương án sử dụng máy quay ly tâm xử lý bùn:

Khi sử dụng máy quay ly tâm xử lý bùn, do không cần diện tích sân phơi bùn nên diện tích nhà máy giảm đi một lượng bằng chính diện tích sân phơi bùn và diện tích đường dẫn quanh sân và các công trình phụ trợ (10%), do máy quay ly tâm có kích thước nhỏ gọn. Nhà trạm cho hai máy quay ly tâm hoạt động có kích thước 8,4m x 25,2 m (chọn theo cấu tạo máy quay ly tâm)

- Diện tích sân phơi giảm đi: Fs =5800m2, diện tích đường và các công trình phụ trợ : 10%: 580 m2

- Diện tích trạm xử lý khi có sân phơi bùn (chương 5) là Ftr = 55000 (m2)

- Độ giảm diện tích toàn trạm khi không có sân phơi bùn:

Vậy khi sử dụng máy quay ly tâm, diện tích trạm xử lý giảm đi 12%. Chi phí điện cho máy quay ly tâm: 7,7 triệu đồng /tháng.

d) Lựa chọn phương án:

Những kết quả tính toán trên là thông tin hữu ích cho việc lựa chọn phương án xử lý nước thải rửa lọc và bùn thải từ trạm xử lý nước cấp, đặc biệt là nhà máy có công suất lớn như nhà máy nước Nhơn Bình cũng như những nhà máy khác. Đối với nhà máy Nhơn Bình, em lựa chọn phương án 2 (phương án sử dụng bể tuyển nổi và sân phơi bùn), là phương án giảm được 12% diện tích sân phơi và an toàn khi cho nước rửa lọc tuần hoàn trở lại đồng thời lại không tốn kém lắm.

-

. TÍNH TOÁN BỂ TUYỂN NỔI XỬ LÝ NƯỚC THẢI RỬA LỌC.

Tính kích thước bể trộn, bể phản ứng

a)Tính bể trộn cơ khí:

Hóa chất sử dụng là Polyme. Thời gian lưu nước chọn t = 1 (phút) Liều lượng Polyme trợ keo tụ: Theo Bảng 6.4 – TCXDVN 33-2006, đối với nước có hàm lượng cặn trong khoảng 101 – 500(mg/l) hàm lượng polyme trợ keo tụ là 0,2 – 0,5 (mg/l). Theo kết quả thực nghiệm, liều lượng Polyme với nước rửa lọc khoảng 0,3 – 0,4(mg/l). Nước xử lý có hàm lượng cặn C = 476 (mg/l) lấy liều lượng Polyme trợ keo tụ là 0,4 (mg/l)

Công suất xử lý nước rửa lọc: 1688m3/ngđ.

Thể tích bể trộn cơ khí:

(m3)

Chọn bể hình vuông, kích thước bể a×a×h = 1×1×1,5 (m)

b) Bể phản ứng cơ khí:

Do kích thước bông cặn đưa vào bể tuyển nổi nhỏ hơn bông cặn đưa vào bể lắng, chọn thời gian lưu nước bể phản ứng là 5 phút. Thể tích bể phản ứng:

(m3)

Chọn 2 bể phản ứng, kích thước bể là 1,4×1,4×1,6 (m)

Tính toán kích thước bể tuyển nổi:

Tải trọng xử lý bể tuyển nổi: Đối với tuyển nổi nước thải rửa lọc, hàm lượng cặn lớn, tải trọng bể tuyển nổi được lấy T = 5m/h.

Lưu lượng nước rửa lọc: 1688 (m3/ngđ)= 70,3 (m3/h)

Diện tích cần thiết của bể tuyển nổi:

F =Q/T = 70,3/5 = 14 (m2)

Chọn 2 tuyển nổi hình chữ nhật, kích thước a×b = 1,4×5m (dễ hợp khối với bể phản ứng)

Thời gian lưu nước trong bể tuyển nổi t = 25 phút, Thể tích bể cần:

(m3)

Chiều cao bể tuyển nổi:

(m)

Lưu lượng nước bão hòa lấy q = 10% QXL = 0,1×70,3 = 7,0 (m3/h) = 1,94 (l/s)

Áp lực trong bình bão hòa lấy theo thực nghiệm, P = 4 (bar)

Kiểm tra tỷ số A/S (Air/Solid):

Trong đó :

CK : độ tan của không khí vào nước ta lấy theo nhiệt độ nước ngày nóng nhất có: T= 250C => CK = 17,2 (ml/l).

Q: lượng nước thô cần xử lý , Q= 1688(m3/ngđ) .

R: lượng nước thô đưa vào bình áp lực R = 1,94 (l/s) =168(m3/ngđ) .

f: hệ số tỷ lệ của độ hoà tan không khí vào nước tại áp lực P lấy : f=0,7

Cc : Hàm lượng cặn nước xử lý: Cc = 476 (mg/l)

Ta có:

A/S = 0,0084 nằm trong khoảng tối ưu (0,005 – 0,06) Vậy các thông số đã chọn là hợp lý.

Kích thước thùng áp lực:

Thùng áp lực được hàn bằng thép inox, chịu áp lực là 8-10(bar). Với lưu lượng nước bão hòa là 1,94 (l/s), thời gian lưu nước theo thực nghiệm chọn t = 1(phút).

Thể tích cần thiết của thùng: V = 1,94.60 = 116,4 (lít) . Lấy tròn 120 lít.

Chọn thùng hình trụ có kích thước D = 500mm, tiết diện S= 0,2m2 , chiều cao phần lưu nước bão hòa trong thùng áp lực: h1 = 0,12/0,2 = 0,6 (m)

Chiều cao phần tiếp xúc giữa nước và không khí: h2 = 600mm (nhằm đảm bảo tiếp xúc giữa không khí và nước – Lấy theo thực nghiệm)

Chiều cao thùng: h= 0,6+0,6 = 1,2m

Chọn máy nén khí và bơm áp lực:

a) Chọn máy nén khí:

Từ công thức :

=> A = 0,02 . S

Với S là lượng cặn lấy ra trong một phút :

S= (476-80) = 464.200(mg/phút) = 464,2 (g/phút). (Hàm lượng cặn đầu ra lấy bằng hàm lượng cặn nước xử lý)

A = 0,0084 . 464,2 = 3,9 (l/phút).

Dới áp lực p = 4(Bar) lượng khí dùng để bão hoà nước là 70%

Vậy công suất của máy nén khí là: QK = .

Áp lực làm việc của máy nén khí là: p= 4 (bar).

b) Chọn bơm áp lực:

Chọn bơm nước bão hòa có các thông số sau:

Qb = 1,94 (l/s)

H = 40m

Chọn bơm dựa trên phần mềm WinCaps của hãng GrundFos. Chọn được bơm thích hợp:

Tên bơm: Hydro Solo – E CRE 5 -10

Lưu lượng : Q = 6,97 m3/h = 1,94 l/s

Cột áp: H = 40,8m

Hình 10.4 Đặc tính bơm áp lực

Chọn 2 bơm, trong đó có 1 bơm công tác, 1 bơm dự phòng.

>>>Xem thêm: http://westerntechvn.com.vn/thiet-bi-tuyen-noi-daf.htm