WesterntechVN – Trong ngành công nghiệp chế tạo, độ nhẵn bề mặt là một trong những yếu tố quan trọng quyết định chất lượng của sản phẩm cơ khí. Một bề mặt được gia công nhẵn không chỉ giúp cải thiện tính thẩm mỹ mà còn đóng vai trò quan trọng trong việc nâng cao hiệu suất, tuổi thọ và độ tin cậy của chi tiết máy.

Bề mặt có độ nhám cao có thể gây tăng ma sát, hao mòn nhanh và làm giảm độ chính xác khi lắp ráp. Ngược lại, một bề mặt nhẵn giúp giảm lực cản, tăng khả năng chịu tải và đảm bảo khả năng hoạt động ổn định trong thời gian dài.

Vậy độ nhẵn bề mặt là gì? Làm thế nào để đo lường và cải thiện độ nhẵn bề mặt để tạo nên sản phẩm hoàn hảo? Bài viết này sẽ giúp bạn hiểu sâu hơn về khái niệm này.

1. Khái niệm độ nhẵn bề mặt

1.1. Định nghĩa

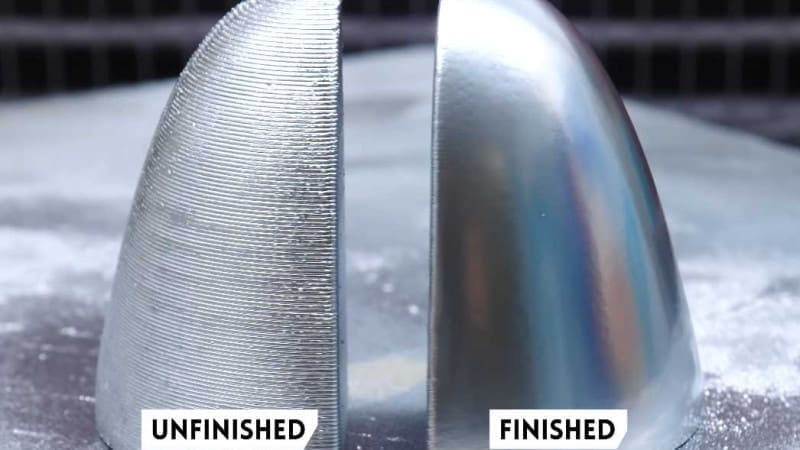

Độ nhẵn bề mặt (Surface Roughness) là mức độ mịn hoặc gồ ghề của bề mặt chi tiết sau khi gia công. Nó được đặc trưng bởi các vết xước, rãnh nhỏ và độ lồi lõm của bề mặt ở cấp độ vi mô.

Một bề mặt có độ nhẵn cao có các nhấp nhô nhỏ hơn và ít sai lệch hình dáng hơn, giúp đảm bảo hiệu suất hoạt động ổn định, giảm mài mòn và ma sát.

1.2. Tầm quan trọng của độ nhẵn bề mặt

- Tăng độ bền mỏi: Bề mặt nhẵn giúp giảm ứng suất tập trung, tăng khả năng chịu tải.

- Giảm ma sát: Giúp giảm tiêu hao năng lượng, tăng hiệu suất làm việc.

- Tăng khả năng chống mài mòn: Giúp bề mặt không bị xước, ít bị hao mòn khi làm việc.

- Cải thiện tính thẩm mỹ: Sản phẩm có bề mặt nhẵn trông chuyên nghiệp và chất lượng hơn.

2. Các thông số đánh giá độ nhẵn bề mặt

2.1. Sai lệch trung bình số học (Ra)

- Ra là giá trị trung bình của các độ lệch tuyệt đối giữa prôfin bề mặt so với đường trung bình.

- Đây là thông số phổ biến nhất để đánh giá độ nhẵn.

- Đơn vị: micromet (µm).

2.2. Chiều cao nhấp nhô trung bình (Rz)

- Rz là giá trị trung bình của khoảng cách giữa 5 đỉnh cao nhất và 5 đáy thấp nhất trên prôfin bề mặt.

- Giá trị này phản ánh mức độ lồi lõm lớn nhất trên bề mặt chi tiết.

2.3. Chiều dài chuẩn (L)

- Là khoảng cách được chọn để đánh giá độ nhẵn bề mặt.

- Ảnh hưởng đến giá trị Ra và Rz.

- Thông thường, L được chọn phù hợp với phương pháp gia công và yêu cầu chất lượng.

2.4. Đường trung bình (ĐTB)

- Là đường chuẩn dùng để đo độ lệch của bề mặt.

- Xác định bằng phương pháp bình phương tối thiểu để loại bỏ sai lệch hình dáng.

3. Các phương pháp đo độ nhẵn bề mặt

3.1. Phương pháp so sánh mẫu

- So sánh trực quan với mẫu chuẩn.

- Đơn giản, nhanh chóng nhưng độ chính xác thấp.

- Phù hợp với kiểm tra sản xuất hàng loạt.

3.2. Phương pháp đo bằng máy đo prôfin

- Sử dụng đầu đo cảm ứng để quét bề mặt chi tiết.

- Cung cấp kết quả chính xác cao với thông số Ra, Rz.

- Thích hợp cho kiểm tra chất lượng sản phẩm cơ khí.

3.3. Phương pháp đo bằng kính hiển vi giao thoa

- Dùng hiện tượng giao thoa ánh sáng để xác định độ nhẵn.

- Cho độ chính xác cực cao, phù hợp với các chi tiết công nghệ cao.

3.4. Phương pháp đo quang học

- Sử dụng ánh sáng phân tích bề mặt.

- Phù hợp với đo trực tuyến và kiểm tra tự động.

4. Các yếu tố ảnh hưởng đến độ nhẵn bề mặt

4.1. Phương pháp gia công

- Gia công tinh (mài, đánh bóng) cho độ nhẵn tốt hơn gia công thô (tiện, phay).

- Các phương pháp như mài, đánh bóng, phủ bề mặt giúp đạt độ nhẵn cao hơn.

4.2. Vật liệu gia công

- Vật liệu mềm dễ gia công nhẵn hơn vật liệu cứng hoặc giòn.

- Kim loại cứng như thép không gỉ, hợp kim titan đòi hỏi phương pháp gia công đặc biệt.

4.3. Thông số cắt

- Tốc độ cắt, lượng chạy dao, độ sâu cắt đều ảnh hưởng đến độ nhẵn.

- Cắt với tốc độ cao giúp giảm vết dao, tăng độ mịn.

4.4. Dung dịch trơn nguội

- Giúp giảm ma sát, giảm nhiệt độ, cải thiện độ nhẵn.

- Dung dịch dầu, nhũ tương giúp giảm sự cứng nguội của bề mặt.

4.5. Tình trạng dao cụ

- Dao bị cùn hoặc mòn sẽ tạo ra bề mặt xấu.

- Dao sắc giúp bề mặt mịn hơn, giảm lực cắt.

5. Các phương pháp cải thiện độ nhẵn bề mặt

5.1. Gia công tinh

- Mài: Giúp đạt độ nhẵn tốt nhất, loại bỏ lớp vật liệu thừa.

- Đánh bóng: Dùng hạt mài siêu nhỏ để làm sáng bóng bề mặt.

- Siêu tinh: Sử dụng vật liệu siêu mịn để đạt độ nhẵn cực cao.

5.2. Xử lý bề mặt

- Phun cát: Tạo bề mặt nhẵn đều.

- Phun bi: Tăng độ cứng và cải thiện độ nhẵn.

- Mài rung: Sử dụng rung động để đạt độ mịn cao hơn.

5.3. Phủ lớp bề mặt

- Phủ PVD, CVD: Tạo lớp phủ cứng, nhẵn.

- Phủ điện phân: Bảo vệ bề mặt và tăng độ bền.

6. Ứng dụng của độ nhẵn bề mặt trong công nghiệp

6.1. Cơ khí chế tạo máy

- Ổ trục, bánh răng, khuôn mẫu đòi hỏi độ nhẵn cao.

6.2. Ô tô, hàng không

- Chi tiết động cơ, vỏ máy bay cần bề mặt siêu nhẵn để giảm ma sát.

6.3. Điện tử

- Linh kiện bán dẫn, bề mặt quang học yêu cầu độ chính xác cao.

6.4. Y tế

- Dụng cụ phẫu thuật, thiết bị cấy ghép cần bề mặt nhẵn để tránh nhiễm khuẩn.

Kết luận

Độ nhẵn bề mặt là một trong những yếu tố quan trọng nhất quyết định hiệu suất, tuổi thọ và tính thẩm mỹ của sản phẩm cơ khí. Việc lựa chọn phương pháp gia công, kiểm soát thông số và áp dụng kỹ thuật tiên tiến sẽ giúp tối ưu hóa chất lượng bề mặt, nâng cao độ bền và hiệu quả sử dụng của sản phẩm.