Công trình thủy lợi – Cửa van composite cống vùng triều

– Yêu cầu kỹ thuật

Hydraulic Structure – Composite gate for tidal region

– Technical requirements

1 Phạm vi áp dụng

1.1 Tiêu chuẩn này quy định các yêu cầu kỹ thuật cơ bản về thiết kế, chế tạo, lắp đặt và nghiệm thu bàn giao đối với các loại cửa van phẳng và khe van bằng vật liệu composite áp dụng trong các công trình thủy lợi với khẩu độ khoang cống B ≤ 2,5m; H ≤ 4m ∆H≤ 2,5m.

1.2 Ngoài những điều quy định trong tiêu chuẩn này, khi thiết kế các loại cửa van, khe van bằng composite còn phải tuân theo những quy định trong các tiêu chuẩn có liên quan khác.

1.3 Tiêu chuẩn này có thể áp dụng để thiết kế, chế tạo, lắp đặt và nghiệm thu bàn giao cho cửa van phẳng cùng loại cho lĩnh vực giao thông, cải tạo môi trường.

2 Thuật ngữ và định nghĩa

2. 1Cửa van phẳng composite (Composite Plane Gate)

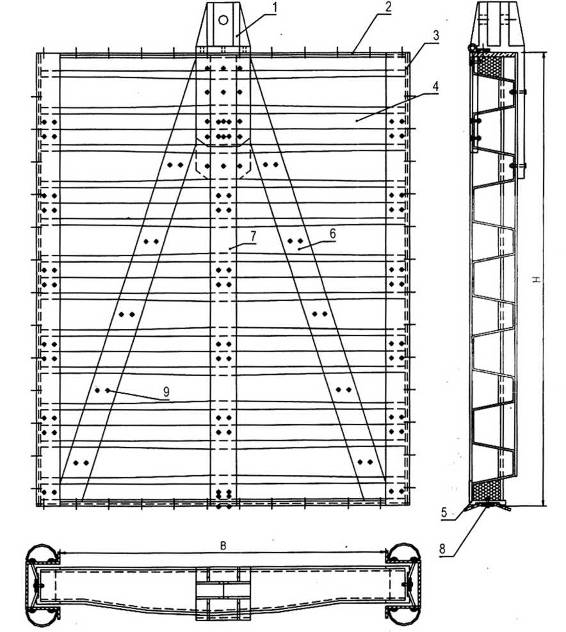

Là cửa van dạng phẳng làm từ vật liệu composite vận hành kéo đứng (Hình B1, Phụ lục B).

2. 2Khe van composite (Composite Gate Slot)

Khe van (hèm van) là bộ phận gắn cố định trong hốc bê tông nhằm đỡ, truyền áp lực nước từ cửa van vào bê tông và dẫn hướng chuyển động cho cửa van làm từ vật liệu composite.

2. 3Dầm chính ngang (Main horizontal girder)

Dầm có dạng lượn sóng vừa đóng vai trò tấm bưng dùng để chắn nước, trực tiếp nhận áp lực của nước truyền vào và là thành phần chịu lực chính.

2. 4Dầm ngang đỉnh (Ridge crossbeam)

Dầm ngang đỉnh là dầm đặt theo phương ngang trên đỉnh cửa van.

2. 5Dầm ngang đáy (Ground crossbeam)

Dầm ngang đáy là dầm đặt theo phương ngang ở đáy cửa van.

2. 6Dầm biên đứng (Marginal beam)

Dầm biên đứng là dầm đặt theo chiều đứng ở hai mép cạnh bên của cửa van.

2. 7Gioăng kín nước (Water tight gasket)

Là bộ phận bằng vật liệu cao su lắp quanh chu vi cửa van nhằm làm kín nước giữa cửa van và khe van khi cửa van đóng hết.

2. 8Thanh giằng đứng (Vertical brace)

Là thanh liên kết theo chiều đứng từ dầm đáy đến vị trí tai treo dầm đỉnh, nhằm tăng độ cứng vững cho cửa khi vận hành.

2. 9Thanh giằng xiên (Oblique brace)

Là thanh liên kết chéo từ góc đáy cửa van đến tai treo dầm đỉnh, nhằm tăng khả năng chống xoắn vặn cửa van.

2. 10 Vật liệu Composite (Composite Materials)

Là vật liệu được chế tạo tổng hợp từ hai hay nhiều vật liệu khác nhau để tạo ra một vật liệu mới có tính năng ưu việt hơn hẳn vật liệu ban đầu về tính cơ lý, hóa học. Composite được chế tạo từ vật liệu nền và cốt.

2. 11 Vật liệu nền (matrix material)

Vật liệu nền nhựa hữu cơ là chất kết dính, tạo môi trường phân tán, đóng vai trò truyền ứng suất sang cốt khi có ngoại lực tác dụng lên vật liệu. vật liệu nền đảm bảo cho các thành phần của Composite liên kết, làm việc hài hoà với nhau. Trong thực tế, người ta có thể sử dụng nhựa nhiệt rắn hay nhựa nhiệt dẻo.

2. 12 Vật liệu cốt (reinforcement)

Cốt hay vật liệu tăng cường được trộn vào vật liệu nền làm tăng cơ tính, tính kết dính, chống mòn, chống xước. Thành phần cốt bảo đảm tính cơ học cho composite.

2. 13 Polyester không no (Unsaturated polyester)

Polyester không no là loại có khả năng đóng rắn ở dạng lỏng hoặc ở dạng rắn nếu có điều kiện thích hợp, đây là nhựa nhiệt rắn.

3 Vật liệu

Các loại vật liệu dùng trong từng bộ phận kết cấu cửa van

3. 1 Vật liệu Composite

Vật liệu composite có rất nhiều loại, nhưng về lĩnh vực thủy lợi thường dùng Composite với vật liệu nền là nhựa hữu cơ cùng với vật liệu cốt có dạng sợi khoáng thủy tinh. Loại này cho tính chống ăn mòn tốt, độ bền cơ học cao, nhẹ, dễ chế tạo, chịu nhiệt, chịu nước tốt, giá thành rẻ.

3. 2 Vật liệu nền

Chế tạo cửa van composite người ta thường sử dụng vật liệu nền là nhựa polyeste không no. Trong một số trường hợp có thể sử dụng nền nhựa Epoxy. Gia công có thể tiến hành ở điều kiện thường, bằng phương pháp thủ công.

Hàm lượng nhựa chiếm khoảng 65% ¸ 70% trong một đơn vị khối lượng vật liệu composite.

3. 3 Vật liệu cốt

Chế tạo cửa van composite sử dụng vật liệu cốt là sợi thủy tinh, trong một số trường hợp đặc biệt có thể sử dụng sợi các bon:

Sợi thuỷ tinh: là sản phẩm được sản xuất bằng công nghệ kéo từ dung dịch nóng chảy ở nhiệt độ cao vào khoảng 1260°C. Ưu điểm của sợi thuỷ tinh là nhẹ, chịu nhiệt tốt, ổn định với các tác động hoá – sinh, có độ bền cơ lý cao và độ dẫn nhiệt thấp. Loại thủy tinh E là loại phổ biến, các loại khác thường ít (chiếm 1%) được sử dụng trong các ứng dụng riêng biệt.

Các dạng sợi thủy tinh thường gặp khi chế tạo cửa van composite:

Roving dạng dệt: Là các sợi thủy tinh được dệt thành tấm. Tùy thuộc vào cách bố trí hướng sợi ta có được các dạng sau:

+ Roving nhất hướng: Là dạng kết hợp các sợi thủy tinh bố trí theo một hướng song song được nhóm với nhau mà không kết xoắn.

+ Roving trực hướng: Là dạng kết hợp các sợi thủy tinh sắp xếp thẳng góc với nhau.

+ Mat thủy tinh: Tạo bởi các sợi không liên tục sắp sếp đa hướng với nhau.

Hàm lượng sợi thủy tinh chiếm khoảng 30% ¸ 35% tỷ trọng khối lượng composite tùy vào phương pháp gia công..

3. 4 Các chất xúc tác

Để đóng rắn nhựa trong điều kiện nhiệt độ thường người ta thường dùng MEKP (MethyEthyketome Peroxide) là chất xúc tác dùng để đóng rắn nhựa polyester. Được dùng với tỷ lệ 0,5% ¸ 2,0% so với khối lượng nhựa.

3. 5 Phụ gia

Để tăng tính chất cơ lý vật liệu composite. Ta cho thêm một số phụ gia thường ở dạng bột mịn như: Bột đá, bột tal, bột Barit hàm lượng từ 20% ¸ 25% so với nhựa.

3. 6 Tính chất cơ lý của vật liệu composite

Chỉ tiêu cơ lý của composite sử dụng chế tạo cửa van thủy lợi tham khảo ở phụ lục A1

3. 7 Hệ số an toàn

Do composite có tính dòn và hiện tượng lão hóa cao, nên hệ số an toàn thường phải lấy cao hơn so với vật liệu truyền thống.

Hệ số an toàn khi thiết kế ký hiệu là n:

Khả năng chịu lực của vật liệu

n = ——————————————–

Ứng suất xuất hiện khi kết cấu chịu lực

Theo Hamelin

trong đó:

k – hệ số phụ thuộc vào phương pháp chế tạo:

k = 1,5 nếu làm thủ công;

k = 3 nếu làm theo phương pháp phun;

k = 1,3 nếu làm theo phương pháp đúc khuôn.

Theo quy phạm Pháp Code – AFNOR 1987 thì:

trong đó:

F – hệ số phụ thuộc công nghệ chế tạo: gia công bằng thủ công thì F = 1,5;

C – hệ số phụ thuộc loại ứng suất: khi kéo, uốn thì C = 2,5;

S – hệ số phụ thuộc tải trọng động S = 1,6;

E – hệ số phụ thuộc môi trường làm việc: môi trường nước thì E = 0,7;

T – thời gian chịu tải, giờ.

4 Yêu cầu kỹ thuật khi thiết kế

4.1 Yêu cầu kỹ thuật chung

4.1.1 Phải lựa chọn các thành phần vật liệu composite theo thiết kế phù hợp với môi trường làm việc, tải trọng tác dụng, công nghệ chế tạo khi đúc, có giải pháp bảo vệ bề mặt cửa van tránh va đập mạnh với các vật cứng như gỗ đá, thép, chống nhiệt.

4.1.2 Lựa chọn hình dạng, kết cấu cửa van composite phải bảo đảm khả năng chịu tải thực tế, ưu tiên tăng mô men quán tính, hệ dầm được bố trí trên cùng một lớp, dễ chế tạo gia công, dễ lắp ghép bằng bulông và lắp đặt.

4.1.3 Khi tính toán thiết kế cần phải đảm bảo các yêu cầu về tiết kiệm nhựa composite, bảo đảm cơ sở kinh tế – kỹ thuật, phải dùng các dầm ngang với mặt cắt điển hình (hình A1, bảng A4 phụ lục A).

4.1.4 Sơ đồ tính toán và những giả thiết tính toán cơ bản phải thể hiện được điều kiện làm việc thực tế giới hạn của cửa van.

4.1.5 Trị số ứng suất lớn nhất của kết cấu khi tính toán không được vượt quá 4 % ứng suất cho phép của vật liệu.

4.1.6 Tính toán thiết kế các cấu kiện cửa van được thực hiện theo phương pháp ứng suất cho phép.

4.2 Lực và tải trọng tính toán

– Khi xác định Lực và tải trọng tính toán cho cửa van composite áp dụng như cửa van phẳng theo TCVN 8299_2009 Công trinh thủy lợi – Yêu cầu kỹ thuật trong thiết kế cửa van, khe van bằng thép.

4.3 Thiết kế chi tiết cửa van composite

4.3.1 Bản mặt: Bản mặt nhận áp lực trực tiếp, đồng thời cũng là dầm chịu lực kiểu tôn múi lượn sóng.

4.3.2 Dầm chịu lực chính ngang bao gồm dầm ngang giữa, dầm đỉnh và dầm đáy.

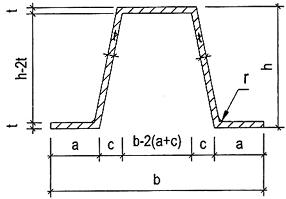

4.3.3 Dầm ngang giữa cũng chính là bản mặt có dạng hình lượn sóng với các thông số cơ bản là b, h, t. (hình A1, phụ lục A)

+ Chiều rộng b cho mỗi dầm nên chọn từ 30 ÷ 40 cm.

+ Chiều cao h chọn theo yêu cầu chịu lực, theo kinh nghiệm h ≤ 22 cm. Để tiết kiệm vật liệu chế tạo, dầm có thể có tiết diện thay đổi, nhưng chiều cao phía hèm phai cũng không nên nhỏ hơn 10 cm để bố trí gioăng cao su.

+ Chiều dày t của dầm chọn khoảng 0,8 ÷1,2cm. Không nên chọn nhỏ hơn đề phòng khuyết tật trong khi thi công.

+ Các dầm chịu lực chính ngang thi công rời từng chiếc một theo khuôn, sau đó cắt sửa trước khi lắp ghép lại. Việc ghép nối các dầm ngang trước hết phải ghép bằng bu lông, sau đó dùng composite bịt kín các khe hở.

4.3.4 Dầm biên (kể cả thanh giằng): dầm biên có tác dụng định vị để ghép các dầm ngang bằng các bulông M8÷M10 thép không rỉ, đồng thời để bắt kín nước bên. Khi đóng mở cửa van, dầm biên sẽ trượt trên hèm van, do đó dầm biên cũng phải có bề dày ≥ 1,2 cm. Dầm biên còn có tác dụng chịu lực thẳng đứng khi kéo hoặc ấn cửa.

4.3.5 Dầm ngang dưới: có dạng phù hợp để bố trí gioăng kín nước đáy.

4.3.6 Dầm ngang đỉnh: cần chú ý đặc biệt vì tại đây có bố trí tai kéo cửa.

4.3.7 Tai kéo: tai kéo cần liên kết chắc chắn với dầm ngang đỉnh, dầm ngang giữa và dầm đáy bằng các thanh giằng đứng và xiên. Tại vị trí chốt, cần bố trí vòng đệm bằng thép để chịu được ép mặt, (hình B3, Phụ lục B).

4.3.8 Các chi tiết làm việc dưới nước như bu lông và ê cu, hoặc các chi tiết luôn phải tháo lắp cần xử lý chống ăn mòn, hoặc dùng vật liệu chống rỉ.

4.3.9 Thanh chéo: thanh chéo có tác dụng tăng độ cứng không gian theo đường chéo, nó còn làm nhiệm vụ phân tán lực kéo cửa từ tai kéo đi xuống các dầm dưới.

4.3.10 Hèm phai: Hèm phải cũng được làm bằng composite để tạo mặt trơn cho cửa van trượt.

4.3.11 Kích thước hình học của khe van composite phải phù hợp loại cửa van. Chiều rộng và chiều sâu khe van phải bảo đảm cho phần động hoạt động thuận tiện, đủ bền và ổn định. Chọn kích thước khe van có thể tham khảo (Hình C3, Phụ lục C).

4.3.12 Đường kính các thanh thép néo cấu kiện đặt sẵn với bê tông không được nhỏ hơn 10 mm, chiều dài nhô khỏi mặt bê tông đợt 1 không nhỏ hơn 150 mm.

4.3.13 Tất cả các chi tiết chôn trong bê tông được làm hoàn toàn bằng composite, trừ các râu thép được hàn với thép chờ thủy công của trụ pin.

4.3.14 Chiều cao của khe van ta lấy bằng chiều cao của trụ pin. Để tiện cho việc luồn cánh van vào khe van, đỉnh của khe van cần có độ mở dốc dẫn hướng.

4.3.15 Kết cấu kín nước: dùng cao su tấm 10mm và cao su củ tỏi bắt bằng bu lông thép không rỉ, nẹp cũng nên làm bằng composite chiều dày 10mm. Bố trí gioăng bảo đảm kín nước tổng thể; chất lượng gioăng có thể tham khảo (Hình B3, Phụ lục B).

4.4 Yêu cầu tính toán kết cấu cửa van composite

4.4.1 Tính toán kết cấu cửa van phải căn cứ vào tổ hợp tải trọng bất lợi nhất và điều kiện cụ thể của công trình có thể phát sinh để tính toán, kiểm tra độ bền, độ cứng và tính ổn định của cửa van.

4.4.2 Khi tính toán chịu lực, chỉ tính toán cho dầm ngang chính (bản mặt), dầm đứng, dầm biên, dầm ngang đỉnh, dầm ngang đáy.

4.4.3 Kiểm tra bền: Cần tiến hành kiểm tra ứng suất uốn và ứng suất cắt tại mặt cắt nguy hiểm đối với các kết cấu chịu tải và cấu kiện liên kết của cửa van. Tính toán kiểm tra theo điều kiện dầm (bản mặt) hình lượn sóng.

4.4.4 Kiểm tra bền tai kéo, trục nối, tấm nối và bu lông nối được tính theo lực đóng mở van và nhân hệ số gia tải từ (1,1 ÷ 1,2), có xét ảnh hưởng tăng tải hoặc sự phân bố không đồng đều khi nâng hạ cửa van.

4.4.5 Kiểm tra độ ổn định của cấu kiện chịu uốn: Độ võng tính toán không được vượt quá các trị số cho phép. Độ võng f cho phép của cửa van khi làm việc quy định như sau:

– Dầm ngang giữa, dầm đỉnh, dầm đáy của cửa van composite, làm việc trong dòng chảy: f £ 1/600 ;

– Các dầm biên và các kết cấu chịu uốn phụ khác : f £ 1/250;

4.4.6 Phương thức tính toán:

4.4.6.1 Phải xác định áp lực nước tĩnh tác dụng lên cửa van (bảng B2, Phụ lục B).

4.4.6.2 Áp lực nước động theo phương ngang xuất hiện khi mở cửa từng phần. Do cột áp không cao, cửa không lớn nên khi tính sơ bộ trị số áp lực động lấy bằng trị số áp lực tĩnh ở vị trí tương đương.

4.4.6.3 Trong trường hợp công trình có nhiều phù sa lắng đọng, cửa đóng lâu ngày cần phải xác định áp lực bùn cát, Pbc (daN).

4.4.6.4 Đối với cửa van composite có kích thước không lớn, tốc độ dòng chảy không cao, lực hút kéo cửa xuống chủ yếu xuất hiện ở đáy cửa, Ph (daN).

Pa – lực hút chân không đơn vị, Pa = 0,6 daN/cm2,

b – chiều rộng phần đáy cửa tiếp xúc với ngưỡng, cm;

L – chiều dài phần đáy cửa tiếp xúc với ngưỡng, cm.

4.4.6.5 Trọng lượng bản thân cửa van được tính toán theo kết cấu.

4.4.6.6 Phải tính toán xác định bề dầy bản mặt (dầm ngang giữa). Dầm ngang được tính toán kiểm tra trong trường hợp chịu lực bất lợi nhất.

– Dầm ngang làm việc như một dầm đơn gối tựa 2 đầu với tải trọng phân bố đều qtt:

qtt = qn + qG, (3)

trong đó:

qn – tải trọng phân bố đều của áp lực nước tác dụng lên cửa theo phương ngang, N/cm;

qG – tải trọng phân bố đều của trọng lượng bản thân cửa, N/cm.

Xác định qtt tùy thuộc tổ hợp mực nước tác dụng vào cửa van từ thượng lưu và hạ lưu.

4.4.6.7 Xác định mô men lớn nhất Mmax xuất hiện ở giữa dầm.

4.4.6.8 Từ ứng suất uốn cho phép của vật liệu composite, xác định được mô men chống uốn yêu cầu Wyc và tra giá trị cho trong bảng A2, Phụ lục A

4.4.6.9 Phải tính độ võng của dầm và so sánh độ võng cho phép nhằm thoả mãn điều kiện biến dạng khi làm việc.

4.4.6.10 Các kết cấu composite liên kết bằng bu lông cần phải tính toán kiểm tra khả năng chịu cắt, chịu dập, chịu kéo để lựa chọn thích hợp.

4.5 Tính lực đóng mở cửa van composite

4.5.1 Tính lực mở cửa van (lực kéo):

Qm ³ kG (G + Gc) + kms(Fms+ Fv) + Ph (4)

4.5.2 Tính lực đóng cửa van:

Qđ ³ kms(Fms+ Fv) + Pđ – kG’ G (5)

trong đó:

kG – hệ số gia trọng, kG = 1 ÷ 1,1;

G – trọng lượng cửa, N;

Gc – trọng lượng phần gia trọng (nếu có), N;

kms – hệ số tăng ma sát khi chưa kể hết, kms= 1,2;

Fms – lực ma sát trượt giữ cửa van và khe van: Fms= Pz ´ f, N

f – hệ số ma sát trượt;

Fv – lực ma sát của gioăng (vật) chắn nước, N:

Fv = 2f.Nc +fNđ (6)

Nc, Nđ– lực ma sát của gioăng cạnh và đỉnh lên tựa gioăng tính theo B4.

kG – hệ số giảm trọng lượng, kG’ = 0,9 ÷1,0;

Pđ – lực đẩy dưới đáy cửa van, N.

Nếu cửa van dưới sâu thì cần tính thêm trọng lượng nước trên cửa khi kéo cửa lên.

4.5.3 Có thể sử dụng thiết bị đóng mở kiểu vít hoặc xi lanh thủy lực. Tính chọn thiết bị xi lanh thủy lực theo TCVN 8300 : 2009 và thiết bị kiểu vít theo TCVN 8301 : 2009.

4.6 Tính toán bộ phận đặt sẵn chôn vào bê tông

4.6.1 Đây là những bộ phần tĩnh được lắp đặt cố định vào trong bê tông không tháo lắp được. Vì vậy khi thiết kế, khuyến khích sử dụng vật liệu composite.

4.6.2 Đối với các kết cấu này, chủ yếu tính cho trường hợp vận chuyển và chế tạo lắp đặt để không bị mất an toàn.

5 Yêu cầu kỹ thuật chế tạo và lắp đặt

5.1 Yêu cầu kỹ thuật gia công chế tạo tại xưởng

5.1.1 Đơn vị chế tạo cửa van composite phải tuân theo thiết kế để chọn vật liệu thành phần composite (vật liệu nền, cốt và chất xúc tác) bảo đảm chất lượng, đúng chủng loại, số lượng có chứng chỉ sản xuất. Có biện pháp kiểm tra chất lượng.

5.1.2 Đơn vị chế tạo phải nghiên cứu kỹ tài liệu thiết kế, căn cứ vào điều kiện của nhà máy, xưởng sản xuất, điều kiện vận chuyển, địa hình lắp đặt, thời gian hoàn thành v.v… để lập quy trình công nghệ chế tạo các thành phần cửa van composite, vận chuyển và biện pháp lắp ghép.

5.1.3 Không được sản xuất cửa van, khe van khi độ ẩm vượt quá 90%.

5.1.4 Các dầm chịu lực phải thi công một lần, tránh hiện tượng bóc tách vật liệu do thi công cách quãng, giảm tách lớp.

5.1.5 Kết quả thử nghiệm vật liệu phải có chữ ký của người thử nghiệm và thủ trưởng đơn vị thử nghiệm ký tên, đóng dấu.

5.1.6 Yêu cầu khi chế tạo: cần chế tạo cửa van composite đúng kích thước và đạt độ chính xác theo bản vẽ thiết kế và các quy định về chế tạo và lắp ráp thiết bị cơ khí.

5.1.7 Chỉ những công nhân đã được đào tạo và thực tập tay nghề thành thạo mới được trực tiếp thi công cửa van composite. Công nhân phải tuyệt đối tuân thủ kỹ thuật và quy trình công nghệ đã được vạch ra, phải có dụng cụ, khuôn đúc cần thiết để bảo đảm cấu kiện sau khi đúc có kích thước sai lệch trong phạm vi cho phép.

5.1.8 Khi đúc dầm, phải đánh dấu các dầm theo thứ tự từ 1 đến n để khi lắp ghép đảm bảo đúng thiết kế, không bị sai lệch các dầm giữa và các dầm đỉnh, đáy.

5.1.9 Khi lắp ráp cửa van phải định vị các dầm ngang, dầm đỉnh, dầm đáy, dầm biên trên một mặt phẳng và cố định bằng các bu lông trước khi đổ bê tông Composite.

5.1.10 Tai kéo cửa phải được đắp từng lớp một, lớp này nối tiếp lớp kia đến khi đạt độ dày yêu cầu theo thiết kế đề ra.

5.1.11 Những phần của khe van liên kết với bê tông phải được gắn râu thép. Các râu thép trước khi gắn vào bê tông phải được làm sạch và quét một lớp nước xi măng.

5.1.12 Cửa van sau khi lắp ráp tại xưởng xong phải kiểm tra kích thước tổng thể, bảo đảm trong giới hạn sai số cho phép.

5.1.13 Sau khi kiểm tra đảm bảo yêu cầu kỹ thuật theo thiết kế và nghiệm thu tại xưởng.

5.1.14 Sau khi KCS kiểm tra nghiệm thu mới được đóng nhãn mác. Nhãn mác phải phù hợp TCVN về ghi nhãn, mác sản phẩm, bao gói và xuất xưởng.

5.1.15 Mác cửa van composite phải có các nội dung tối thiểu sau:

– Tên cửa cửa van.

– Ký hiệu.

– Tên đơn vị chế tạo.

– Trọng lượng toàn bộ.

– Ngày xuất xưởng.

5.1.16 Mác được gắn trên dầm đỉnh cạnh tai kéo cửa về phía hạ lưu.

5.2 Yêu cầu kỹ thuật khi lắp đặt

5.2.1 Đơn vị lắp đặt phải lập phương án vận chuyển, đảm bảo tính kinh tế, kỹ thuật và an toàn. Sản phẩm không bị biến dạng trong quá trình vận chuyển, và bảo quản tại nơi lắp đặt.

5.2.2 Nơi bảo quản tại công trường phải tránh xa nơi có nguồn nhiệt cao đề phòng việc cháy.

5.2.3 Chi tiết đặt sẵn cần lắp đặt khi đổ bê tông đợt 2 (ván khuôn tốt có thể đổ cùng đợt).

5.2.4 Đơn vị thi công phải sắp xếp, bố trí mặt bằng, phương tiện, dụng cụ và các điều kiện cần thiết khác phục vụ việc lắp đặt.

5.2.5 Đơn vị lắp đặt phải đo, kiểm tra các kích thước thực tế của công trình thủy công liên quan đến công việc lắp đặt, cùng với các đơn vị chủ đầu tư, đơn vị xây dựng công trình lập biên bản “Bàn giao mặt bằng” và “Chuẩn bị cho công trình xây dựng cho công tác lắp đặt cửa van”.

5.2.6 Đường tâm bề mặt khe đáy và mặt phẳng ngang chứa đường tâm bề mặt khe đáy là chuẩn lắp ráp trong quá trình lắp đặt, đồng thời là chuẩn đo trong quá trình kiểm tra.

5.2.7 Bộ phận thép râu của khe đáy, khe bên phải được hàn vào thép chờ của thủy công, Khi đổ bê tông phải có những thanh gỗ chèn vào trong lòng khe bên để khe bên không bị biến dạng.

5.2.8 Đơn vị lắp đặt phải chịu trách nhiệm về việc lắp đặt và quy trình lắp đặt do mình đề ra.

5.2.9 Sai lệch cho phép các kích thước khi chế tạo và lắp đặt theo bảng C3 phụ lục C.

5.2.10 Kiểm tra cửa ở vị trí tựa trên ngưỡng và mở hết không bị kẹt, đảm bảo dung sai các kích thước trong phạm vi cho phép thì lắp gioăng kín nước.

5.2.11 Bộ phận gioăng kín nước phải được căn chỉnh đảm bảo kín khít, không bị kẹt với mặt tiếp xúc.

5.2.12 Lưu lượng rò rỉ cho phép đối với gioăng kín nước bằng cao su của cửa van composite là 0,2 (l/s ) trên 1m chiều dài theo TCVN8299-2009 bảng A11 phụ lục A.

5.2.13 Khi dùng cấu kiện đặt sẵn cần phân đoạn. Việc phân đoạn phải xét đến yêu cầu vận chuyển, chế tạo và lắp ráp do sự hạn chế của chiều dài và độ cứng vững của từng phân đoạn.

6 Yêu cầu kỹ thuật nghiệm thu bàn giao

– Cửa van sau khi lắp đặt xong phải tiến hành vận hành nâng hạ khi chưa có nước 3 lần, kiểm tra đạt yêu cầu kỹ thuật về độ kín khít của gioăng, các chế độ làm việc của máy đóng mở vv… mới tiến hành vận hành đóng mở có tải. Các yêu cầu kỹ thuật cụ thể khi nghiệm thu cửa van composite phải tuân theo TCVN 8299 – 2009.

PHỤ LỤC A TÍNH CHẤT CƠ LÝ CỦA VẬT LIỆU COMPOSITE

Bảng A1 Chỉ tiêu cơ lý vật liệu composite (tham khảo)

| TT | Danh mục | Ký hiệu | Đơn vị | Kết quả |

| 1 | Tỷ trọng | r | daN/m3 | 1.400 ¸ 1.500 |

| 2 | Độ bền kéo | sk | daN/cm2 | 800 ÷ 1.200 |

| 3 | Độ bền nén | sn | daN/cm2 | 1.700 ÷ 1.800 |

| 4 | Độ bền uốn | su | daN/cm2 | 1.100 ÷ 1.200 |

| 5 | Mô đun đàn hồi | E | daN/cm2 | 145.103 |

| 6 | Độ bền và đập | d | daN.cm/cm2 | 45 |

| 7 | Độ bán dính vào thép | daN/cm2 | 90 ÷ 100 |

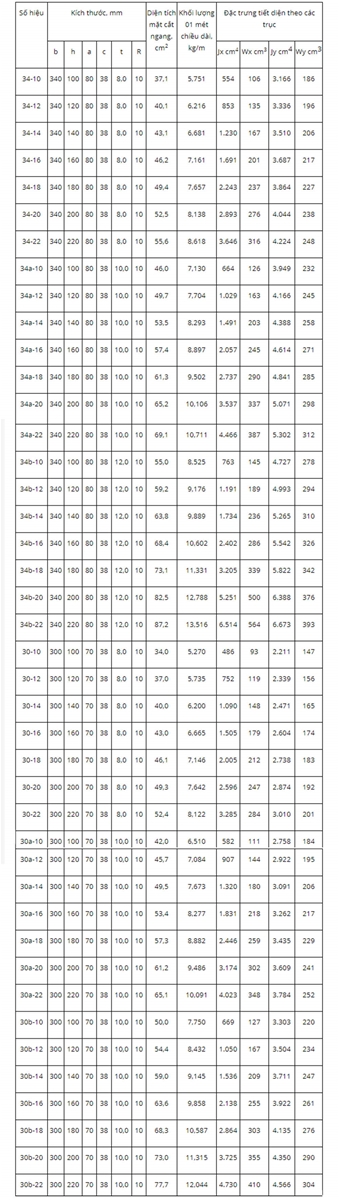

Bảng A2 Thông số cơ bản mặt cắt dầm chính (bắt buộc)

Bảng A.2 – Thông số cơ bản mặt cắt dầm chính

Ghi chú: Khối lượng 1m chiều dài tính theo kích thước danh nghĩa với khối lượng riêng của Composite bằng 1,55g/ cm3

Bảng A3 Yêu cầu kỹ thuật của vật liệu làm gioăng chắn nước (bắt buộc)

| Tính chất cơ lí | Trị số |

| Giới hạn ổn định khi kéo đứt không nhỏ hơn, daN/cm2 | 180 |

| Độ giãn dài tương đối không bé hơn, % | 500 |

| Độ giãn dài dư không lớn hơn, % | 40 |

| Sức kháng rạn nứt không bé hơn, daN/cm2 | 70 |

| Độ cứng theo Shor không bé hơn | 70 |

| Hệ số lão hoá theo “Gh” sau 144 giờ ở 70 oC | 0,7 |

| Độ trương nở ở trong nước 70 oC sau 24 giờ không lớn hơn, % | 2 |

| Sức kháng mài mòn không lớn hơn, cm3/KW | 450 |

| Độ đàn hồi | 45 – 65 |

Ghi chú: Vật liệu làm kín nước sử dụng cho các cửa van composite vùng ven biển chịu ảnh hưởng triều, các đặc tính cơ lý trên phải đạt được khi thí nghiệm trong môi trường nước muối (10 % đến 18 %).

PHỤ LỤC B PHÂN TÍCH KẾ CẤU VÀ PHÉP TÍNH BỀN

B1- Sơ đồ cấu tạo cửa van phẳng composite

Hình B-1: Sơ đồ cấu tạo cửa van composite

1. Tai kéo cửa; 2. Dầm đỉnh cửa; 3. Dầm biên cửa; 4. Dầm ngang chính; 5.Dầm ngang đáy; 6.Thanh giằng xiên; 7. thanh giằng đứng; 8. Cụm kín nước, 9. Bu lông liên kết.

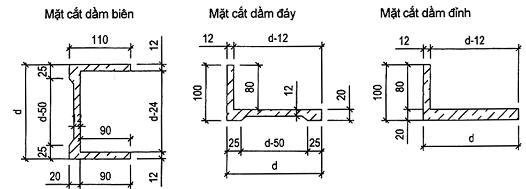

B1.1 Mặt cắt dầm biên, đáy, đỉnh

Mặt cắt dầm biên Mặt cắt dầm đáy Mặt cắt dầm đỉnh

Hình B-2: Mặt cắt dầm biên, đáy, đỉnh

Chiều dày d phụ thuộc chiều cao dầm (nếu dầm cao thì có thể thu nhỏ chiều cao dầm phía biên)

Hình B-3 Kết cấu dầm ngang chính

D – Chiều dài cửa dầm chính; b – Chiều rộng của dầm chính; h – Chiều cao tại vị trí giữa của dầm chính; d – Chiều cao tại vị trí đầu của dầm chính; t – Độ dày cửa dầm chính.

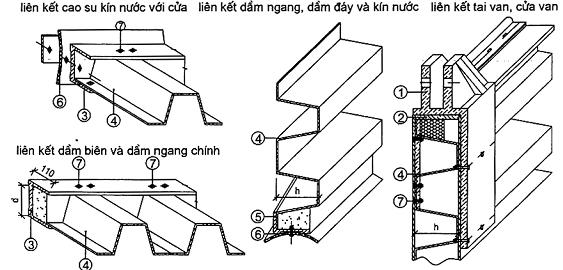

Hình B-4: Chi tiết các liên kết của cửa van

Bảng B.2 Các công thức tính tải trọng tĩnh lên cửa van composite (bắt buộc)

| Biểu đồ áp lực | Công thức xác định áp lực nước P | Công thức xác định vị trí đặt áp lực Hc |

Bảng B3 Các công thức tính ứng suất cửa van composite (bắt buộc)

| Công thức tính | Công thức xác định vị trí đặt áp lực Hc |

| q – áp lực nước phân bố đều theo chiều ngang; B – chiều rộng thông thủy; H – chiều cao cột nước đến dầm |

|

| Khoảng cách hai gối tựa động l = B +2c (c – chiều sâu hèm cửa) |

|

| Ứng suất uốn giữa dầm W – mô men chống uốn – ứng suất uốn cho phép của composite n – hệ số điều kiện làm việc |

|

| Wyc– mô men chống uốn yêu cầu tính theo mặt cắt | |

| l – khoảng các hai gối tự động bên; |

Bảng B4 Các công thức tính lực ma sát của gioăng (vật) chắn nước (bắt buộc)

| Lực ma sát gioăng chắn nước lên một cạnh bên hoặc đỉnh: Fv = f.N |

p – áp lực thủy tĩnh lên trung điểm của gioăng cạnh hoặc gioăng đỉnh N/mm2; L- chiều dài gioăng, mm; a, b, t , mm hình bên |

|

| Lực ma sát gioăng chắn nước một cạnh bên: |

PHỤ LỤC C CÔNG NGHỆ CHẾ TẠO CỬA VAN COMPOSITE

Bảng C1 Sai số cho phép khi chế tạo cửa van phẳng composite (bắt buộc).

| Hình C1 | |||

| Hạng mục | Kích thước, mm | Sai lệch cho phép, mm | |

| 1. Chiều dày cửa b | 140≤b £ 200 | ,0 | |

| 2. Chiều rộng B, chiều cao H | B, H | ,0 | |

| 3. Độ sai lệch tương đối giữa hai đường chéo: D2 – D1 | B, H | 3,0 | |

| 4. Độ uốn cong | B £ 2500 | 3,0 | |

| 5. Độ cong của cửa theo chiều ngang f (chỉ được cong về phía áp lực nước) | |||

| 6. Độ cong của cửa theo chiều đứng f1 (chỉ được cong về phía áp lực nước) | |||

| 7. Khoảng cách tâm hai dầm biên | B £ 2500 | 0 | |

| 8. Độ lệch đường tâm hai dầm biên: | B £ 2500 | 3 | |

| 9. Sai lệch vị trí dầm dọc | 2 | ||

| 10. Độ phẳng mép dưới cửa van | 2,0 | ||

| 11. Độ lệch mép dưới đáy cửa van 2C | 3 | ||

| 12. Độ phẳng của mặt đáy 2 dầm biên | 2,0 | ||

| 13. Sai số khoảng cách mặt lắp gioăng chắn nước | ± 1,0 | ||

| 14. Khoảng cách giữa tim lỗ vít chặn gioăng cạnh bên và tim cửa van | ± 1,5 | ||

| 15. Khoảng cách giữa tim lỗ vít chặn gioăng đáy và mép đáy cửa | ± 3,0 | ||

C2 Ví dụ về khuôn chế tạo dầm

Hình C2

C3 Ví dụ các mặt cắt khe van

Hình C3

Bảng C3 Sai số cho phép của bộ phận đặt sẵn cửa van phẳng trên công trình

| Các đại lượng | Bản đáy khe van – dung sai, mm | Mí cửa tường ngực – dung sai, mm | |

| Hình vẽ | |||

| 1. Khoảng cách a từ tâm phần đặt sẵn đến tâm khe | Trong vùng làm việc | +2 -1 |

|

| Ngoài vùng làm việc | |||

| 2. Khoảng cách b từ tâm phần đặt sắn đến tâm khẩu độ cống | Trong vùng làm việc | ||

| Ngoài vùng làm việc | |||

| 3. Cao trình | ∆ | ||

| 4. Chiều cao h (mí cửa đến ngưỡng đáy) | |||

| 5. Độ phẳng mặt làm việc | Trong vùng làm việc | 2 | 2 |

| Ngoài vùng làm việc | |||