WesterntechVN – Các thông số hình học của đầu dao là những yếu tố quan trọng quyết định khả năng cắt gọt và chất lượng bề mặt gia công. Việc lựa chọn và điều chỉnh các thông số này một cách chính xác là bí quyết để tạo ra các chi tiết máy có độ chính xác cao.

Bài viết này sẽ đi sâu vào các thông số hình học của đầu dao và ảnh hưởng của chúng đến quá trình gia công.

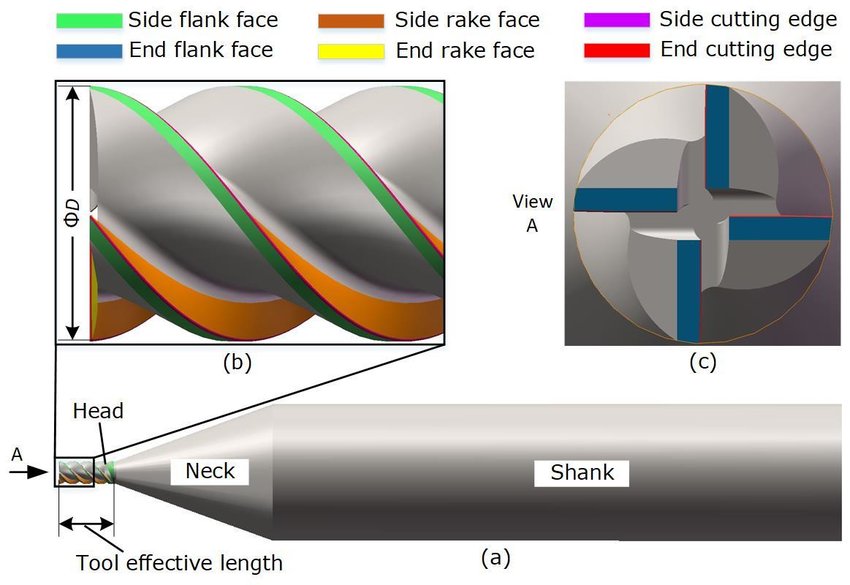

1. Các mặt phẳng cơ bản của dao

- Mặt phẳng cắt gọt:

- Là mặt phẳng tiếp tuyến với bề mặt đang gia công và đi qua lưỡi cắt chính.

- Xác định hướng cắt và vị trí của lưỡi cắt.

- Mặt phẳng cơ sở:

- Là mặt phẳng song song với hướng chạy dao dọc và hướng chạy dao ngang.

- Là mặt phẳng tham chiếu để xác định các góc thông số hình học của đầu dao.

2. Các góc cơ bản của dao

- Góc sau chính (α):

- Là góc hợp bởi mặt sau chính và mặt phẳng cắt gọt.

- Giảm ma sát giữa dao và bề mặt gia công.

- Thường có giá trị từ 6 đến 12 độ, tùy thuộc vào vật liệu gia công.

- Góc trước chính (γ):

- Là góc hợp bởi mặt trước và mặt phẳng vuông góc với mặt phẳng cắt gọt.

- Giúp quá trình cắt gọt dễ dàng hơn.

- Có thể có giá trị âm hoặc dương, tùy thuộc vào vật liệu gia công.

- Góc sắc (β):

- Là góc hợp bởi mặt trước và mặt sau chính.

- Ảnh hưởng đến độ bền và độ sắc của lưỡi cắt.

- Liên quan đến góc trước và góc sau theo công thức: γ + β + α = 90 độ.

- Góc cắt (δ):

- Là góc hợp bởi mặt trước và mặt phẳng cắt gọt.

- Xác định vị trí của điểm cắt.

- Liên quan đến góc trước theo công thức: δ + γ = 90 độ.

- Góc nghiêng chính (φ):

- Là góc giữa hình chiếu của lưỡi cắt chính lên mặt phẳng cơ sở và hướng chạy dao.

- Ảnh hưởng đến hình dạng phoi và lực cắt.

- Thường có giá trị từ 30 đến 70 độ.

- Góc nghiêng phụ (φ1):

- Là góc giữa hình chiếu của lưỡi cắt phụ lên mặt phẳng cơ sở và hướng chạy dao.

- Ảnh hưởng đến chất lượng bề mặt gia công phụ.

- Thường có giá trị từ 10 đến 15 độ.

- Góc đỉnh dao (ε):

- Là góc hợp bởi hình chiếu của lưỡi cắt chính và phụ trên mặt đáy.

- Ảnh hưởng đến hình dạng mũi dao và độ bền lưỡi cắt.

- Liên quan đến góc nghiêng chính và góc nghiêng phụ theo công thức: φ + ε + φ1 = 180 độ.

- Góc nâng (λ):

- ảnh hưởng đến hướng thoát phoi.

- ảnh hưởng đến quá trình gia công thô và gia công tinh.

3. Ảnh hưởng của các góc dao đến quá trình gia công

- Góc sau lớn:

- Giảm ma sát, nhưng làm yếu lưỡi cắt.

- Thích hợp cho gia công tinh.

- Góc sau nhỏ:

- Tăng ma sát, nhưng tăng độ bền lưỡi cắt.

- Thích hợp cho gia công thô.

- Góc trước lớn:

- Giảm lực cắt, nhưng làm yếu lưỡi cắt.

- Thích hợp cho gia công vật liệu dẻo.

- Góc trước nhỏ:

- Tăng lực cắt, nhưng tăng độ bền lưỡi cắt.

- Thích hợp cho gia công vật liệu cứng.

- Góc nghiêng chính lớn:

- Giảm lực cắt dọc, nhưng tăng lực cắt ngang.

- Thích hợp cho gia công thô.

- Góc nghiêng chính nhỏ:

- Tăng lực cắt dọc, nhưng giảm lực cắt ngang.

- Thích hợp cho gia công tinh.

- Góc đỉnh dao lớn:

- Tăng độ bền mũi dao, nhưng giảm độ chính xác.

- Thích hợp cho gia công thô.

- Góc đỉnh dao nhỏ:

- Giảm độ bền mũi dao, nhưng tăng độ chính xác.

- Thích hợp cho gia công tinh.

- Góc nâng dương:

- Phoi thoát ra xa bề mặt gia công.

- Thích hợp cho gia công thô.

- Góc nâng âm:

- Phoi ép xuống bề mặt gia công.

- Thích hợp cho gia công tinh.

- Góc nâng bằng 0:

- Phoi thoát ra song song với lưỡi cắt.

- Thích hợp cho gia công mặt đầu.

4. Lựa chọn các góc dao phù hợp

- Vật liệu gia công:

- Vật liệu cứng cần góc trước nhỏ, góc sau nhỏ.

- Vật liệu dẻo cần góc trước lớn, góc sau lớn.

- Phương pháp gia công:

- Gia công thô cần góc nghiêng chính lớn, góc đỉnh dao lớn.

- Gia công tinh cần góc nghiêng chính nhỏ, góc đỉnh dao nhỏ.

- Yêu cầu về độ chính xác:

- Độ chính xác cao cần góc đỉnh dao nhỏ, góc sau lớn.

Việc lựa chọn và điều chỉnh các thông số hình học của đầu dao một cách chính xác là yếu tố then chốt để đạt được chất lượng và độ chính xác cao trong gia công kim loại.