WesterntechVN – Lắp ráp là một trong những công đoạn quan trọng nhất trong quá trình sản xuất cơ khí. Để tối ưu hóa quy trình lắp ráp, nâng cao hiệu quả sản xuất, cần nắm vững các yếu tố ảnh hưởng và áp dụng các biện pháp cải tiến.

Bài viết này sẽ đi sâu vào các yếu tố ảnh hưởng, biện pháp tối ưu hóa và xu hướng phát triển của lắp ráp.

1. Các yếu tố ảnh hưởng đến hiệu quả lắp ráp

- Thiết kế sản phẩm:

- Thiết kế sản phẩm ảnh hưởng đến tính lắp lẫn, khả năng lắp ráp và thời gian lắp ráp.

- Quy trình công nghệ:

- Quy trình công nghệ lắp ráp ảnh hưởng đến năng suất, chất lượng và chi phí lắp ráp.

- Dụng cụ và thiết bị:

- Dụng cụ và thiết bị lắp ráp ảnh hưởng đến độ chính xác, tốc độ và an toàn trong quá trình lắp ráp.

- Kỹ năng của công nhân:

- Kỹ năng và kinh nghiệm của công nhân ảnh hưởng đến chất lượng và hiệu quả lắp ráp.

- Tổ chức sản xuất:

- Tổ chức sản xuất ảnh hưởng đến luồng công việc, thời gian chờ đợi và hiệu quả sử dụng nguồn lực.

2. Biện pháp tối ưu hóa quy trình lắp ráp

- Thiết kế sản phẩm hướng đến lắp ráp:

- Đơn giản hóa thiết kế, giảm số lượng chi tiết, tăng tính lắp lẫn.

- Xây dựng quy trình công nghệ lắp ráp tối ưu:

- Phân tích quy trình hiện tại, xác định các điểm nghẽn, cải tiến quy trình.

- Sử dụng dụng cụ và thiết bị hiện đại:

- Đầu tư vào dụng cụ và thiết bị có độ chính xác và năng suất cao.

- Đào tạo và nâng cao kỹ năng cho công nhân:

- Tổ chức các khóa đào tạo và tập huấn để nâng cao tay nghề cho công nhân.

- Áp dụng các phương pháp tổ chức sản xuất tiên tiến:

- Sử dụng hệ thống Kanban, Just-in-Time, Lean Manufacturing.

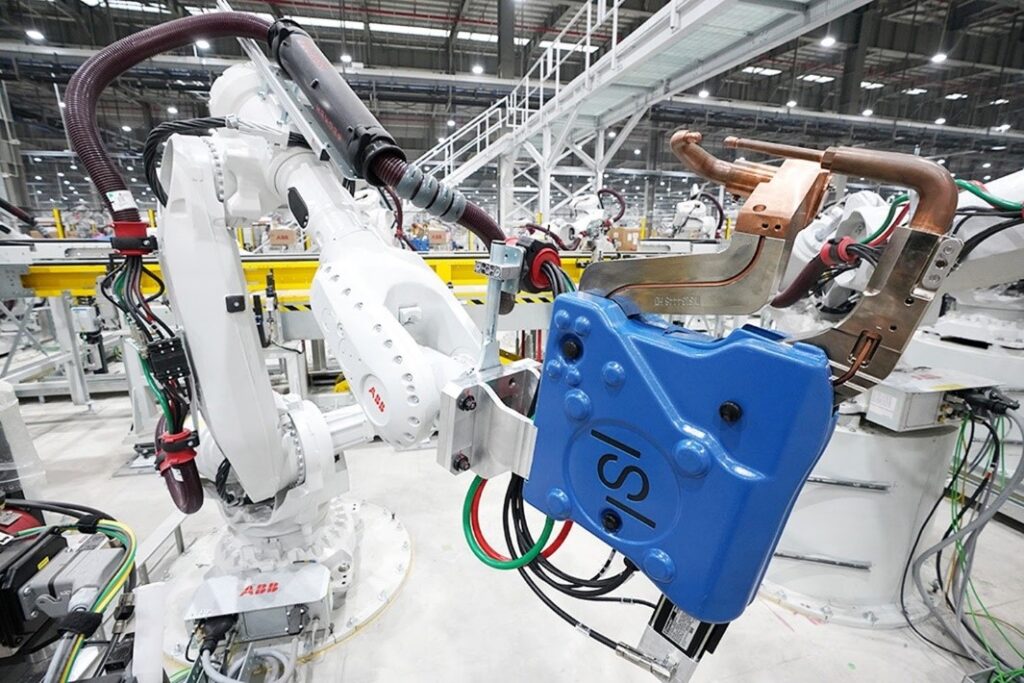

- Tự động hóa quá trình lắp ráp:

- Sử dụng robot và các hệ thống tự động hóa để tăng năng suất và độ chính xác.

- Áp dụng công nghệ thông tin trong quản lý và điều hành sản xuất:

- Sử dụng các phần mềm CAD/CAM/CAE để thiết kế, mô phỏng và tối ưu hóa quá trình lắp ráp.

3. Xu hướng phát triển của lắp ráp

- Lắp ráp linh hoạt:

- Sử dụng các hệ thống lắp ráp linh hoạt để đáp ứng nhu cầu sản xuất đa dạng.

- Lắp ráp thông minh:

- Sử dụng cảm biến và hệ thống điều khiển thông minh để tối ưu hóa quá trình lắp ráp.

- Lắp ráp bằng robot:

- Sử dụng robot để tự động hóa các công đoạn lắp ráp phức tạp.

- Lắp ráp ảo:

- Sử dụng mô hình 3D và công nghệ thực tế ảo để mô phỏng và tối ưu hóa quá trình lắp ráp.

- Lắp ráp mô-đun:

- Sử dụng các mô-đun lắp ráp tiêu chuẩn hóa để giảm thời gian và chi phí lắp ráp.

4. Ứng dụng của lắp ráp trong các ngành công nghiệp

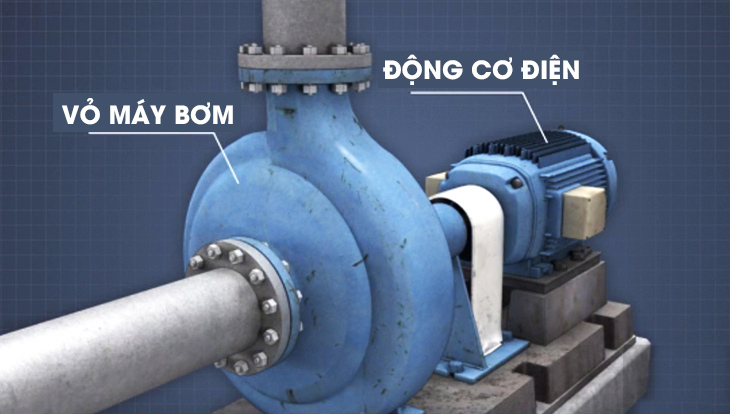

- Ngành cơ khí chế tạo máy:

- Lắp ráp máy công cụ, thiết bị công nghiệp.

- Ngành ô tô:

- Lắp ráp động cơ, khung gầm, hệ thống truyền động.

- Ngành hàng không vũ trụ:

- Lắp ráp máy bay, tên lửa, tàu vũ trụ.

- Ngành điện tử:

- Lắp ráp linh kiện điện tử, thiết bị điện tử.

- Ngành xây dựng:

- Lắp ráp kết cấu thép, thiết bị xây dựng.

Việc tối ưu hóa quy trình lắp ráp giúp nâng cao năng suất, chất lượng và giảm chi phí sản xuất. Các doanh nghiệp cần nắm bắt xu hướng phát triển và áp dụng các biện pháp tối ưu hóa để tăng cường năng lực cạnh tranh.